Automatische Spot -Schweißmaschine: Ein Präzisionsschweißwerkzeug für die moderne Fertigungsindustrie

I. Einführung

In der großen Landschaft der modernen Fertigungsindustrie ist die Schweißtechnologie wie ein unverzichtbarer Eckpfeiler, der die Entwicklung vieler Branchen unterstützt. Von der riesigen Körperstruktur der Automobilherstellung bis zum Anschluss winziger Teile in elektronischen Geräten stehen Qualität und Effizienz des Schweißens in direktem Zusammenhang mit der Leistung, Zuverlässigkeit und wirtschaftlichen Effizienz des Produkts. Als leuchtender Stern im Bereich der Schweißtechnologie führt die automatische Schweißmaschine von Spot -Schweißen mit der hervorragenden Automatisierung, hoher Präzision und hoher Effizienz sowie der Innovation der Schweißtechnologie und der zutiefst beeinflussen und gestalteten Form des Musters der modernen Fertigungsindustrie.

Die Entstehung von Automatische Spotschweißmaschine kann als ein großer Sprung im Schweißgebiet angesehen werden. Es integriert die fortschrittliche Automatisierungssteuerungstechnologie, eine präzise mechanische Konstruktion und effizientes Schweißleistung, wodurch die hohe Abhängigkeit herkömmlicher Schweißmethoden zu manuellen Fähigkeiten vollständig verändert und die präzise Kontrolle und den stabilen Betrieb des Schweißprozesses realisiert. In dem Szenario der groß angelegten Produktion kann die automatische Schweißmaschine für Spot-Schweißmaschine eine große Anzahl von Spot-Schweißaufgaben mit erstaunlicher Geschwindigkeit und Konsistenz erledigen, die nicht nur die Produktionseffizienz erheblich verbessert, sondern auch die Stabilität der Produktqualität erheblich verbessert und wichtige Vorteile für Unternehmen im heftigen Marktwettbewerb gewinnt.

2. Arbeitsprinzip

2.1 Prinzip des Widerstandsspotschweißens

Das Schweißen des Widerstandspunkts ist einer der am häufigsten verwendeten Arbeitsmodi von automatischen Schweißmaschinen. Sein Prinzip basiert auf dem Juleschen Gesetz, dh wenn der Strom durch einen Leiter durchläuft, wird Wärme erzeugt und die Wärmemenge ist proportional zum Quadrat des Stroms, des Widerstands des Leiters und der Stromversorgung. Während des Schweißverfahrens des Widerstandspunkts klemmt die Elektrode des automatischen Schweißgeräts das Werkstück fest, damit der Strom den Kontaktpunkt des Werkstücks durchquert. Da der Widerstand am Kontaktpunkt des Werkstücks relativ groß ist, wird hier eine große Menge Wärme erzeugt, wenn der Strom durchläuft, und erhitzt das Metall sofort an den Kontaktpunkt zu einem geschmolzenen Zustand und bildet einen geschmolzenen Kern. Unter dem Druck der Elektrode sind die beiden Werkstücke nach dem Abkühlen des geschmolzenen Kerns fest miteinander verbunden.

Um das Prinzip des Widerstandspunktschweißens tiefer zu verstehen, können wir seinen Prozess in die folgenden Phasen unterteilen: Erstens gibt es die Vordrückungsstufe, in der die Elektrode schnell sinkt und einen bestimmten Druck ausübt, um die Werkstücke in engem Kontakt herzustellen, um sicherzustellen, dass der Strom reibungslos verlaufen kann. Geben Sie dann in die Schweißstufe ein, in der ein starker Strom in kurzer Zeit den Kontaktpunkt des Werkstücks durchläuft und hohe Temperatur erzeugt, um das Metall zu schmelzen und einen geschmolzenen Kern zu bilden. Dann kommt die Wartungsstufe, in der die Elektrode den Druck beibehält, damit der geschmolzene Kern langsam abkühlt und unter Druck verfestigt wird, um die Festigkeit der Schweißnaht zu gewährleisten. Schließlich gibt es die Ruhephase, wenn die Elektrode steigt und ein Spot -Schweißprozess abgeschlossen ist.

Bei diesem Verfahren sind Schweißstrom, Schweißzeit und Elektrodendruck drei wichtige Parameter, die die Qualität des Widerstandsspotschweißens beeinflussen. Die Größe des Schweißstroms bestimmt direkt die Wärmemenge. Übermäßiger Strom kann zu Problemen wie Schweißscheiben und Verbrennungen des Werkstücks führen, während zu kleiner Strom die Schweißnaht unzureichend macht. Die Länge der Schweißzeit ist ebenfalls von entscheidender Bedeutung. Eine zu kurze Schweißzeit kann das Metall nicht vollständig schmelzen, um einen geschmolzenen Kern mit ausreichender Festigkeit zu bilden. Eine zu lange Schweißzeit kann dazu führen, dass die Schweißnaht bei Überhitzung und groben Körnern die Leistung der Schweißnaht beeinflusst. Der Elektrodendruck spielt eine Rolle bei der Gewährleistung eines engen Kontakts zwischen dem Werkstück, der Förderung der Wärmeübertragung und der Verhinderung von Schweißgasspitzen. Übermäßiger oder zu kleiner Druck wirkt sich nachteilig auf die Qualität der Schweißnaht aus. Daher ist im tatsächlichen Schweißprozess erforderlich, diese drei Parameter genau an die Anforderungen an die Material-, Dicke und Schweißanforderungen des Werkstücks anzupassen, um den besten Schweißeffekt zu erzielen.

2.2 Prinzip des Laserspotschweißens

Als aufstrebende Schweißtechnologie wurde auch in automatischen Spot -Schweißmaschinen weit verbreitet. Das Prinzip besteht darin, einen Laserstrahl mit hochenergetischer Dichte zu verwenden, um die Oberfläche des Werkstücks zu bestrahlen, sodass das bestrahlte Material die Laserenergie schnell absorbiert und ihn in Wärmeenergie umwandelt, sodass die Oberflächentemperatur des Materials stark steigt, den Schmelzpunkt oder sogar den Kochpunkt erreicht und der Material schmilzt oder sofort damitiert. Nachdem der Laserstrahl aufhört zu bestrahlen, kühlt das geschmolzene Material schnell ab und verfestigt sich und erkennen dadurch das Schweißen des Werkstücks.

Das Laserspot -Schweißprozess ist sehr genau und kontrollierbar. Da die Energie des Laserstrahls stark konzentriert ist, kann er in einem sehr kleinen Bereich eine hohe Temperatur erzeugen, sodass er ein hohes Schweißen von winzigen Teilen erreichen kann und der thermische Einfluss auf die umgebenden Materialien minimal ist. Die Geschwindigkeit des Laserspot -Schweißens ist sehr schnell und eine große Anzahl von Schweißaufgaben von Spots kann in kurzer Zeit erledigt werden, was die Produktionseffizienz erheblich verbessert.

Im Vergleich zum Schweißen des Widerstandspunkts hat das Laserspot -Schweißen einige einzigartige Vorteile. Erstens kann das Schweißen von Laserflecken verschiedene Arten von Materialien schweißen, einschließlich einiger refraktärer Metalle und unterschiedlichen Materialien, während das Schweißen des Widerstandspunkts beim Schweißen bestimmter Materialien auf Schwierigkeiten stoßen kann. Zweitens ist die Schweißnahtqualität des Laserspot -Schweißens höher, die Oberfläche der Schweißnaht und es gibt keine offensichtliche Verformung und Defekte, die einige Anwendungsszenarien mit extrem hohen Anforderungen an die Schweißqualität erfüllen können, z. Das Laser -Spot -Schweißen hat jedoch auch einige Einschränkungen, wie z. B. hohe Gerätekosten und strengere Anforderungen für das Arbeitsumfeld.

2.3 kurze Beschreibung anderer Arbeitsmethoden

Zusätzlich zum Schweißen des Widerstandspunkts und des Laserspotschweißens verfügen automatische Schweißmaschinen für Spot -Schweißen in anderen Arbeitsmethoden, wie z.

Der Kondensator Energy Storage Spot Welding verwendet die im Kondensator gespeicherte elektrische Energie, um es sofort freizulassen, um das Werkstück zu beschreiben. Diese Schweißmethode ist durch extrem kurze Schweißzeit gekennzeichnet, wobei normalerweise das Schweißverfahren in wenigen Millisekunden oder sogar kürzer abgeschlossen wird, was die Wärmezone effektiv reduzieren kann und zum Schweißen wärmeempfindlicher Materialien wie elektronischen Komponenten geeignet ist. Im Kondensator -Schweißprozess des Kondensators Energiespeicher wird der Kondensator zunächst einer bestimmten Spannung durch den Ladekreis aufgeladen, um genügend elektrische Energie zu speichern. Beim Schweißen löst der Steuerkreis den Entladungsschalter aus, so dass die elektrische Energie im Kondensator sofort durch die Elektrode an das Werkstück freigesetzt wird, wodurch hohe Temperatur zum Erzielung von Schweißen erzeugt wird. Aufgrund der kurzen Schweißzeit kann das Schweißen des Kondensatorergiespeichers die thermischen Auswirkungen auf die umgebenden Materialien minimieren und gleichzeitig die Schweißqualität sicherstellen. Es eignet sich besonders zum Schweißen einiger temperaturempfindlicher Materialien wie Halbleiterkomponenten, Präzisions elektronischer Leiterplatten usw.

Projektionsschweißen soll einen konvexen Punkt auf einem Werkstück vorbereiten und dann die beiden Werkstücke zusammenstellen, Druck und Strom durch die Elektrode auftragen, so dass das Metall am konvexen Punkt schmilzt und miteinander verbindet. Projektionsschweißen wird hauptsächlich zum Schweißen einiger dünner Plattenmaterialien verwendet, die die Schweißwirkungsgrad und die Schweißqualität verbessern, die Anzahl der Schweißnähte senken und die Schweißkosten senken können. Im Projektionsschweißverfahren wirken sich Faktoren wie Form, Größe und Verteilung des konvexen Punkts auf die Schweißqualität aus. Eine angemessene Gestaltung der Parameter des konvexen Punktes kann den Strom am konvexen Punkt konzentrieren und die Zuverlässigkeit und Konsistenz des Schweißens verbessern. Projektionsschweißen wird häufig zum Schweißen von Dünnplatten in der Automobilherstellung verwendet, wie z. B. Schweißen von Körperpaneelen und Schweißen von Automobilsitzrahmen, die die Produktionseffizienz effektiv verbessern und die Produktionskosten senken können.

Diese unterschiedlichen Arbeitsmodi haben ihre eigenen Eigenschaften und den Anwendungsbereich. In praktischen Anwendungen ist es erforderlich, den geeigneten automatischen Schweißmaschinen -Arbeitsmodus gemäß den Faktoren wie Material, Form, Größe und Schweißanforderungen des Werkstücks auszuwählen, um die Qualität und die Produktionseffizienz der Schweißversorgung zu gewährleisten.

3. Kernstruktur und Komponenten

3.1 Schweißnetz -Versorgungssystem

Als "Herz" der automatischen Schweißmaschine des Schweißscheibens übernimmt das Schweißnetz -Versorgungssystem die wichtige Aufgabe, eine stabile und zuverlässige Energie für das Schweißverfahren bereitzustellen. Die Qualität seiner Leistung bestimmt direkt die Qualität des Schweißens und die Gesamtbetriebsstabilität der Geräte. Nach unterschiedlichen Arbeitsprinzipien und Anwendungsanforderungen werden die Stromversorgungssysteme der Schweißversorgung hauptsächlich in die Wechselstromversorgung der industriellen Frequenz, die mittelfrequente Wechselrichter -Stromversorgung und die Energiespeicherversorgung von Kondensatoren unterteilt.

Die Industriefrequenz der Netzteil ist ein herkömmlicheres Schweißleistung. Es reduziert direkt die Spannung des Netzes (normalerweise 50 Hz oder 60 Hz AC) durch einen Transformator und gibt dann den für das Schweißen geeigneten Strom und die Spannung aus. Diese Stromversorgungsstruktur ist relativ einfach und kostengünstig, aber da ihre Ausgangsstromwellenform eine Sinuswelle ist, erzeugt sie während des Schweißverfahrens große Stromschwankungen, was zu einer instabilen Schweißqualität und einem größeren Einfluss auf das Stromnetz führt.

Mit mittlerer Frequenz -Wechselrichter -Stromversorgung ist ein fortgeschrittenes Schweißstromversorgung, das sich in den letzten Jahren rasch entwickelt hat. Es korrigiert zuerst das Netz und wandelt es in DC-Leistung um, verwendet dann eine Wechselrichterschaltung, um die Gleichstromleistung mit einer höheren Frequenz (normalerweise 1-20 kHz) in Wechselstrom umzukehren, und reduziert schließlich die Spannung des Transformators, um den für das Schweißen erforderlichen Strom und Spannung auszugeben. Aufgrund der hohen Betriebsfrequenz der mittelfrequenten Wechselrichterantrieb kann der Schweißstrom stabiler und die Wärmeeingangsregelung genauer und dadurch die Schweißqualität erheblich verbessert. Gleichzeitig ist sein Leistungsfaktor hoch, die Verschmutzung des Stromnetzes gering und der Energieeinsparungseffekt ist signifikant. In einigen Bereichen mit hohen Anforderungen an die Schweißqualität, wie die Automobilherstellung, die Luft- und Raumfahrt usw., ist die mittelfrequente Wechselrichter-Stromversorgung allmählich zur Auswahl des Mainstream-Schweißscheibens geworden.

Unabhängig von der Art des verwendeten Schweißleistungssystems umfassen die wichtigsten technischen Indikatoren die Ausgangsstromstabilität, der Stromvereinbarungsbereich, die dynamische Reaktionsgeschwindigkeit usw. Die Stabilität des Ausgangsstroms ist der Schlüssel zur Gewährleistung der Konsistenz der Schweißqualität. Der stabile Strom kann sicherstellen, dass die während jedes Schweißen erzeugte Wärme gleichmäßig ist und so eine Schweißnaht mit stabiler Qualität bildet. Der aktuelle Einstellbereich bestimmt, dass sich die Stromversorgung an den Schweißbedarf von Werkstücken verschiedener Materialien und Dicke anpassen kann. Je breiter der Einstellbereich, desto stärker die Vielseitigkeit der Ausrüstung. Die dynamische Reaktionsgeschwindigkeit spiegelt die Fähigkeit der Stromversorgung wider, die aktuellen Änderungen während des Schweißprozesses schnell anzupassen. Während des Schweißverfahrens kann die schnelle dynamische Reaktion den Strom rechtzeitig anpassen, um den reibungslosen Fortschritt des Schweißprozesses zu gewährleisten, wenn das Werkstücksmaterial uneinheitlich ist und sich der Kontaktwiderstand ändert.

3.2 Steuerungssystem

Das Steuerungssystem ist wie das "Gehirn" der automatischen Schweißmaschine, die für die genaue Kontrolle und Überwachung des gesamten Schweißprozesses verantwortlich ist. Es integriert fortschrittliche Sensor-Technologie, programmierbare Logik-Controller (PLC) und intelligenter Steuerungsalgorithmus, um eine genaue Einstellung von Schweißparametern, Echtzeitanpassungen und automatischem Betrieb des Schweißprozesses zu erreichen.

Im Steuerungssystem der automatischen Spot -Schweißmaschine spielen Sensoren eine wichtige Rolle. Zum Beispiel wird der Stromsensor verwendet, um die Größe des Schweißstroms in Echtzeit zu überwachen, das Stromsignal in ein elektrisches Signal umzuwandeln und wieder in das Steuerungssystem zu versetzen, damit das Steuerungssystem den Strom gemäß den festgelegten Schweißparametern anpassen kann. Der Spannungssensor wird verwendet, um die Ausgangsspannung des Schweißleistung zu überwachen, um sicherzustellen, dass die Spannung im entsprechenden Bereich stabil ist. Der Drucksensor ist auf der Elektrode installiert, um den von der Elektrode auf das Werkstück angewendeten Druck zu messen, um sicherzustellen, dass der Druck den Schweißverfahrensanforderungen entspricht. Darüber hinaus gibt es Temperatursensoren, Verschiebungssensoren usw., die verschiedene physikalische Größen im Schweißprozess aus verschiedenen Blickwinkeln in Echtzeit überwachen und umfassende und genaue Datenunterstützung für das Steuerungssystem bieten.

Der programmierbare Logik -Controller (PLC) ist der Kernbetrieb und die Steuereinheit des Steuerungssystems. Es steuert das Schweißnetz -Versorgungssystem, das Elektrodenantriebssystem usw. gemäß dem voreingestellten Schweißprogramm und den vom Sensor zurückgefügten Daten. Durch das Schreiben verschiedener SPS-Programme können verschiedene komplexe Schweißprozessanforderungen erfüllt werden, wie z.

Die Anwendung intelligenter Kontrollalgorithmen verbessert die Leistung des automatischen Schweißmaschinensteuerungssystems weiter. Beispielsweise kann die Verwendung von Fuzzy-Steuerungsalgorithmen, Algorithmen für neuronale Netzwerksteuerung usw. es dem Steuerungssystem ermöglichen, die Schweißparameter automatisch entsprechend der Echtzeit-Situation im Schweißprozess anzupassen, um eine adaptive Steuerung zu erreichen. Im tatsächlichen Schweißprozess aufgrund des Materials, der Dicke, des Oberflächenzustands und anderer Faktoren des Werkstücks kann es bestimmte Unterschiede geben, und die herkömmliche Kontrollmethode für feste Parameter ist schwierig, die Konsistenz der Schweißqualität zu gewährleisten. Der intelligente Kontrollalgorithmus kann den Status des Schweißverfahrens in Echtzeit gemäß den vom Sensor zurückgeführten Daten analysieren und den Schweißstrom, die Zeit, den Druck und die anderen Parameter automatisch anpassen, damit der Schweißprozess immer im besten Zustand ist.

3.3 Elektrode- und Drucksystem

Das Elektrode- und Drucksystem sind die wichtigsten Executive -Komponenten der automatischen Schweißmaschine, die direkt auf dem Werkstück wirkt, um den Schweißprozess zu realisieren. Da das leitende Medium des Schweißstroms und der Träger des angewendeten Drucks die Leistung und Qualität der Elektrode auf den Schweißeffekt beeinflussen.

Elektroden bestehen normalerweise aus Materialien mit hoher elektrischer Leitfähigkeit, hoher thermischer Leitfähigkeit und guter Verschleißfestigkeit, wie Kupferlegierung, Kupferlegierung von Wolfram usw. Unterschiedliche Schweißverfahren und Werkstückmaterialien haben unterschiedliche Anforderungen für die Form, Größe und das Material von Elektroden. Beispielsweise umfassen bei einem Widerstandsfleckschweißen häufig verwendete Elektrodenformen zylindrischer Flachkopf, konischer Typ, kugelförmige Typ usw. Elektroden mit zylindrischen Flachkopf sind für allgemeines Schweißen des Dünnplattens geeignet, was einen größeren Kontaktbereich liefern und den gleichmäßigen Verteilung des Schweißstroms sicherstellen kann. Elektroden vom Typ konischer Typ eignen sich zum Schweißen dickerer Werkstücke, wodurch der Strom konzentrierter und die Schweißeffizienz verbessert wird. Kugeltyp -Elektroden werden häufig zum Schweißen einiger Werkstücke mit hohen Anforderungen für die Oberflächenqualität der Schweißnaht verwendet, z. B. das Schweißen elektronischer Komponenten, die die Eindrücke auf der Oberfläche der Schweißnaht verringern können.

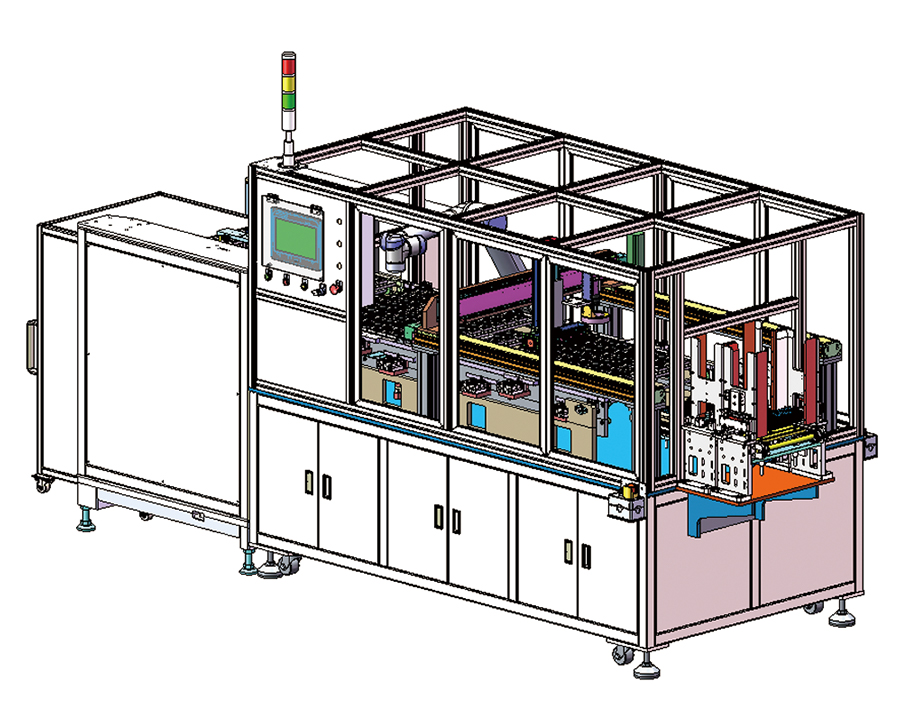

Das Elektrodendrucksystem ist für die Bereitstellung eines stabilen und einstellbaren Drucks für die Elektrode verantwortlich, damit das Werkstück während des Schweißverfahrens in engem Kontakt sein kann, um den reibungslosen Durchgang des Schweißstroms zu gewährleisten und die Bildung von Schweißnähten zu fördern. Das Drucksystem besteht im Allgemeinen aus einem Antriebsgerät wie einem Zylinder, einem hydraulischen Zylinder oder einem elektrischen Druckstab und einem Druckregulierungsgerät. Das vom Zylinder angetriebene Drucksystem weist eine einfache Struktur, eine schnelle Reaktionsgeschwindigkeit und niedrige Kosten auf und ist für allgemeine Schweißanlässe geeignet. Das vom Hydraulikzylinder angetriebene Drucksystem kann einen großen Druck und einen großen Druckeinstellungsbereich liefern, der zum Schweißen dickerer Werkstücke oder Anlässe mit hohen Druckgenauigkeitsanforderungen geeignet ist. Das durch den elektrischen Push -Stab angetriebene Drucksystem hat die Vorteile einer hohen Steuergenauigkeit und einer genauen Positionskontrolle und wird in einigen automatischen Schweißmaschinen mit hohem Automatisierungsgrad häufig verwendet.

Das Druckregulierungsgerät ist ein wichtiger Bestandteil des Drucksystems. Es kann den von der Elektrode angewendeten Druck genau an das Werkstück gemäß den Anforderungen des Schweißverfahrens einstellen. Zu den gängigen Druckregulierungsmethoden gehören die mechanische Druckregulation, die pneumatische Druckregulation und die hydraulische Druckregulation. Die mechanische Druckregulation verändert die Kompression der Feder, indem die Position der Schraube eingestellt wird, um die Druckregulation zu erreichen. Diese Methode hat eine einfache Struktur, aber die Genauigkeit der Regulierung ist relativ niedrig. Pneumatische Druckregulation und Hydraulikdruckregelung Einstellen Sie den Elektrodendruck durch Einstellen des Drucks des Gases oder der Flüssigkeit. Die Genauigkeit der Regulierung ist hoch, die Reaktionsgeschwindigkeit ist schnell und die Fernbedienung und die automatische Regulierung können über das Steuerungssystem erreicht werden.

Im tatsächlichen Schweißprozess ist der Elektrodenverschleiß ein unvermeidliches Problem. Mit der Zunahme der Anzahl der Schweißzeiten wird die Elektrodenoberfläche allmählich abnimmt, was zu Änderungen der Form und Größe der Elektrode führt, die die Schweißqualität beeinflussen. Daher ist es notwendig, die Elektroden regelmäßig zu inspizieren und aufrechtzuerhalten und die stark abgenutzten Elektroden rechtzeitig zu ersetzen. Gleichzeitig sind einige fortschrittliche automatische Schweißmaschinen für das automatische Spot auch mit Elektrodenverschleiß -Überwachungssystemen ausgestattet, mit denen die Verschleiß der Elektroden in Echtzeit überwacht und die Schweißparameter automatisch anhand des Verschleißgrades eingestellt werden können, um die Stabilität der Schweißqualität zu gewährleisten.

3.4 Automatische Förder- und Positionierungsmechanismus

Im Zusammenhang mit der modernen automatisierten Produktion ist der automatische Förder- und Positionierungsmechanismus von automatischen Schweißmaschinen zu einem Schlüsselfaktor für die Verbesserung der Produktionseffizienz und der Genauigkeit der Schweißung geworden. Diese Mechanismen sind wie Präzisions -Porter und "Positionierungsgerät" können das Werkstück genau in die Schweißposition transportieren und sicherstellen, dass das Werkstück während des Schweißverfahrens immer eine stabile Haltung aufrechterhält.

Der automatisierte Fördermechanismus besteht normalerweise aus Getriebeteilen wie Förderband, Ketten-, Rollen- und Antriebsgeräten wie Motor und Reduzier. Förderband ist eine der häufigsten Vermittlungsmethoden. Es hat die Vorteile von reibungsloser Förderung, starker tragender Kapazität und verstellbarer Fördergeschwindigkeit. Nach verschiedenen Anwendungsszenarien und Werkstückeigenschaften kann das Material des Förderbandes Gummi, Kunststoff, Metall usw. in der elektronischen und elektrischen Industrie sein, da das Werkstück normalerweise Licht ist und hohe Anforderungen an Oberflächenqualität hat, antistatische Gummi-Conveyor-Gürtel werden häufig verwendet, um statische Elektrizität zu verhindern, dass elektronische Bestandteile statische Elektrizität schädigen. In Branchen wie der Automobilherstellung können aufgrund des schweren Werkstücks Metallförderbänder oder Kettenfördermethoden verwendet werden, um sicherzustellen, dass sie großen Lasten standhalten können.

Als Stromquelle des automatisierten Fördermechanismus wandelt der Motor die Hochgeschwindigkeitsdrehung des Motors in einen für die Fördergeschwindigkeit durch den Reduzierenden geeigneten Niedriggeschwindigkeits- und Hochtorque-Ausgang um, um die Getriebeteile wie den Förderband oder die Kette zum Laufen zu fahren. Um eine präzise Steuerkontrolle zu erzielen, verwendet der Motor normalerweise einen variablen Frequenzgeschwindigkeitsmotor oder einen Servomotor. Der motorische Motor der variablen Frequenzgeschwindigkeit kann die Motordrehzahl durch Einstellen der Netzteilfrequenz ändern und damit die stufenlose Einstellung der Fördergeschwindigkeit erkannt. Der Servomotor hat eine höhere Kontrollgenauigkeit und Reaktionsgeschwindigkeit und kann eine präzise Positionsregelung und Geschwindigkeitskontrolle realisieren. In einigen Fällen mit extrem hohen Anforderungen an die Genauigkeit, wie das Schweißen von Halbleiterchips, wurde der vom Servomotor angetriebene Fördermechanismus weit verbreitet.

Die Funktion des Positionierungsmechanismus besteht darin, das Werkstück unter der Schweißelektrode genau zu positionieren, nachdem es der Schweißposition übertragen wurde, um die Genauigkeit der Schweißposition sicherzustellen. Gemeinsame Positionierungsmethoden umfassen mechanische Positionierung, pneumatische Positionierung und visuelle Positionierung. Die mechanische Positionierung verwendet mechanische Strukturen wie Positionierungsstifte und Positionierungsblöcke, um das Werkstück zu positionieren. Diese Methode hat eine einfache Struktur und eine hohe Positionierungsgenauigkeit, hat jedoch strenge Anforderungen an die Form und Größengenauigkeit des Werkstücks, und das Positionierungsgerät muss angepasst werden, wenn die Werkstücke unterschiedlicher Spezifikationen ersetzt werden. Die pneumatische Positionierung verwendet Zylinder, um Positionierungselemente zu treiben, um das Werkstück zu positionieren. Es hat die Vorteile einer schnellen Positionierungsgeschwindigkeit und einer einfachen Einstellung und ist für einige Gelegenheiten mit hohen Anforderungen an die Positionierungsgeschwindigkeit geeignet. Die visuelle Positionierung ist eine fortschrittliche Positionierungstechnologie, die sich in den letzten Jahren rasch entwickelt hat. Es sammelt Bildinformationen des Werkstücks über eine Kamera, verwendet Bildverarbeitungsalgorithmen, um die Position und Haltung des Werkstücks zu identifizieren und zu analysieren und dann den Positionierungsmechanismus über das Steuerungssystem zu treiben, um das Werkstück genau anzupassen. Die visuelle Positionierung hat die Vorteile der Genauigkeit der hohen Positionierung und der starken Anpassungsfähigkeit. Es kann schnell und genau die Werkstücke verschiedener Formen und Größen positionieren. Es eignet sich besonders für einige komplexförmige Werkstücke oder Schweißanlässe mit extrem hohen Anforderungen an die Positionierungsgenauigkeit.

Um den effizienten Betrieb des automatisierten Förder- und Positionierungsmechanismus zu gewährleisten, ist es auch erforderlich, ihn genau zu steuern und zu überwachen. Das Steuerungssystem arbeitet in Verbindung mit dem Schweißnetzversorgungssystem, dem Elektrodendrucksystem usw., um eine automatisierte Steuerung des gesamten Schweißverfahrens zu erreichen. Nachdem das Werkstück in die Schweißposition transportiert wurde, löst das Steuerungssystem den Positionierungsmechanismus aus, um das Werkstück zu positionieren. Nach Abschluss der Positionierung steuert das Steuerungssystem die Elektrode, um abzusteigen und Druck auszuüben, und startet das Schweißnetz für das Schweißen. Nach Abschluss des Schweißens steuert das Steuerungssystem die Elektrode auf, um den automatisierten Fördermechanismus zum Transport des geschweißten Werkstücks zu transportieren, und transportiert das nächste Werkstück, das an die Schweißposition geschweißt werden soll, um eine effiziente automatisierte Schweißproduktion zu erzielen.

Iv. Leistungsvorteile

4.1 Schweißen mit hohem Präzision

In der Produktionsindustrie steht für viele Produkte die Schweißgenauigkeit in direktem Zusammenhang mit der Leistung und Qualität des Produkts. Mit seiner fortschrittlichen Technologie und präzisen Struktur hat die automatische Spot-Schweißmaschine eine hervorragende Leistung beim hochpräzisen Schweißen gezeigt.

Seine hohe Präzision ist zunächst auf das genaue Steuerungssystem zurückzuführen. Die automatische Spot -Schweißmaschine ist mit fortschrittlichen Sensoren ausgestattet, mit denen Schlüsselparameter wie Strom, Spannung, Druck und Temperatur während des Schweißverfahrens in Echtzeit überwacht werden können. Diese Sensoren füttern die gesammelten Daten schnell in das Steuerungssystem, und das Steuerungssystem passt den Schweißprozess genau durch intelligente Steueralgorithmen entsprechend den voreingestellten Schweißprozessparametern an. Wenn beispielsweise während des Schweißverfahrens der Stromsensor eine leichte Schwankung im Strom erkennt, passt das Steuerungssystem sofort die Ausgabe des Schweißleistungsangebots an, um den Strom wieder auf den festgelegten Wert wiederherzustellen, wodurch die Stabilität und Konsistenz des Schweißprozesses und die Qualität und Dimensionsgenauigkeit eingehalten wird.

Das genaue Design des Elektroden- und Drucksystems bietet auch eine starke Garantie für das Schweißen mit hohem Präzision. Die Elektrode besteht aus hochwertigen Materialien und präzisen Verarbeitungstechnologie, und ihre Form und dimensionale Genauigkeit können die Anforderungen des hochpräzisen Schweißens erfüllen. Gleichzeitig kann das Drucksystem den von der Elektrode auf das Werkstück angewendeten Druck genau steuern, und die Stabilität und Genauigkeit des Drucks beeinträchtigt direkt die Qualität der Schweißbildung. Beim Schweißen einiger winziger Teile mit extrem hohen Präzisionsanforderungen wie Pinschweißen in elektronischen Chips kann die automatische Schweißmaschine des Spots den Elektrodendruck genau steuern, um einen guten Kontakt zwischen dem Stift und dem Substrat während des Schweißens zu gewährleisten, wodurch hochwertige Schweißnähte bildet und Probleme wie Kaltschweißen und Kurzschlussverzögerungen vermieden werden.

Die hochpräzise Positionierungsfähigkeit des automatisierten Förder- und Positionierungsmechanismus ist einer der Schlüsselfaktoren bei der Erreichung von Schweißen mit hohem Präzision. Diese Mechanismen können das Werkstück genau in die Schweißposition vermitteln und die stabile Haltung des Werkstücks während des Schweißverfahrens aufrechterhalten. Zum Beispiel kann der automatisierte Förder- und Positionierungsmechanismus bei der Herstellung von Automobilteilen für das Schweißen einiger komplexischer Teile die Teile unter der Schweißelektrode gemäß dem voreingestellten Programm genau positionieren, und die Positionierungsgenauigkeit kann ± 0,01 mm oder sogar höher erfolgen. Die Genauigkeit der Genauigkeit der Konsistenz und der Gewinnung der Schweißqualität.

4.2 Produktion mit hoher Effizienz

Die hocheffizienten Produktionseigenschaften der automatischen Schweißmaschine für Spot-Schweiß sind ein wichtiger Grund für die weit verbreitete Anwendung in der modernen Fertigung. Das herkömmliche Schweißen des manuellen Spots beruht auf der Erfahrung und Kenntnis des Schweißers, ist langsam und anfällig für Müdigkeit, was zu einer instabilen Produktionseffizienz führt. Die automatische Spot -Schweißmaschine kann die Schweißgeschwindigkeit und die Produktionseffizienz durch automatisiertes Prozessdesign und schnelle Reaktionsmechanismus erheblich verbessern.

Aus Sicht des Schweißzyklus kann der Schweißverfahren der automatischen Schweißmaschine stark automatisiert und schnell sein. Wenn Sie das gemeinsame Spot -Schweißen von Automobilkörpern als Beispiel einnehmen, kann die automatische Schweißmaschine des Spots in wenigen Sekunden einen Spot -Schweißbetrieb abschließen und kontinuierlich arbeiten. Im Gegensatz dazu dauert das manuelle Spotschweißen nicht nur lange für einen einzelnen Schweißpunkt, sondern erfordert auch, dass sich Schweißer häufig zwischen verschiedenen Schweißpunkten bewegen, was die Produktionseffizienz erheblich verringert. Die automatische Schweißmaschine für Spots kann das Werkstück schnell über den automatisierten Förder- und Positionierungsmechanismus in die Schweißposition transportieren. Nach Abschluss des Schweißens kann das fertige Produkt schnell entfernt und an das nächste Werkstück geschickt werden, das geschweißt werden soll. Der gesamte Prozess erfolgt auf einmal, ohne dass die Pause die Produktionszyklus stark verkürzt.

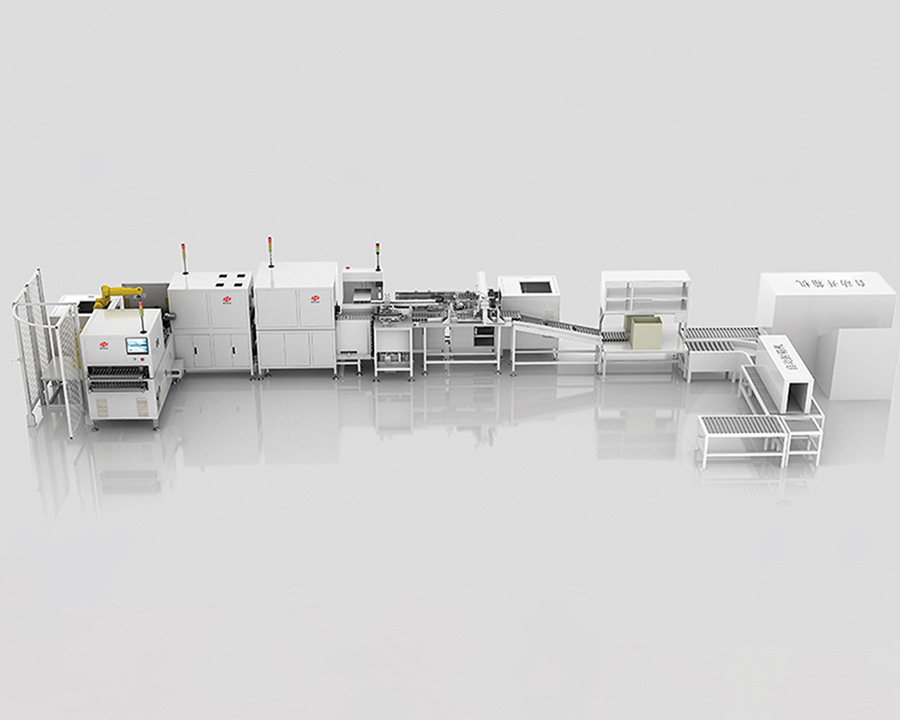

Die automatische Schweißmaschine für Spots kann gleichzeitig mit mehreren Stationen schweißen und die Produktionseffizienz weiter verbessert. Einige großflächige automatische Spot-Schweißproduktionslinien sind mit mehreren Schweißstationen ausgestattet, von denen jedes gleichzeitig verschiedene Teile des Werkstücks schweißen kann. Diese parallele Betriebsmethode kann gleichzeitig mehr Schweißaufgaben ausführen. Bei der Herstellung von Batteriemodulen kann die automatische Schweißmaschine mit mehreren Stationen gleichzeitig mehrere Verbindungspunkte der Batteriezelle erkennen. Im Vergleich zum Schweißverfahren, das einen einzelnen Schweißpunkt in Sequenz hat, kann die Produktionseffizienz mehrmals erhöht werden.

Die automatische Schweißmaschine für Spots kann sich auch nahtlos mit anderen automatisierten Geräten und Produktionsleitungen verbinden, um die vollständige Automatisierung des Produktionsprozesses zu erzielen. Bei der Herstellung elektronischer Produkte können automatische Schweißmaschinen mit automatischen Spot -Schweißmaschinen eine vollständige automatisierte Produktionslinie mit automatischen Feeder, Testgeräten, Verpackungsgeräten usw. bilden. Vom Transport von Rohstoffen, die Verarbeitung von Schweißen bis hin zur Prüfung und Verpackung fertigen Produkte erfordert der gesamte Prozess keine Eingriffe und kann 24 Stunden täglich dauern, die Produktionseffizienz und die Kapazität der Produktion und Kapazität erheblich verbessert werden.

4.3 Stabile Schweißqualität

Die stabile Schweißqualität ist einer der Kernvorteile automatischer Schweißmaschinen für Spots und eine wichtige Garantie für die Verfolgung von Produktkonsistenz und Zuverlässigkeit in der Fertigungsbranche. Bei manuellem Spotschweißen kann die Schweißqualität durch eine Vielzahl menschlicher Faktoren wie Schweißstimmungen, Fähigkeiten und Arbeitsstatus leicht beeinflusst werden, was zu einer ungleichmäßigen Schweißqualität führt. Die automatische Spot -Schweißmaschine kann durch präzise Parametersteuerung und stabile Arbeitsleistung eine stark konsistente Qualität jedes Schweißens gewährleisten.

Das Schweißleistungssystem der automatischen Spot -Schweißmaschine kann eine stabile Stromausgabe liefern, was die Grundlage für die Gewährleistung einer stabilen Schweißqualität darstellt. Unabhängig davon, ob es sich um eine Industriefrequenz des Netzteils, die Mittelfrequenz -Wechselrichter -Stromversorgung oder die Stromversorgung des Kondensators handelt, wurden sie sorgfältig ausgelegt und optimiert, um die aktuelle Stabilität unter verschiedenen Schweißbedingungen aufrechtzuerhalten. Stabiler Strom bedeutet, dass die während jedes Schweißen erzeugte Wärme im Grunde genommen gleich ist, so dass die Größe und Form des Schweißnuggets konsistent bleiben und die Stärke und Zuverlässigkeit der Schweißnaht sicherstellen.

Das Steuerungssystem spielt eine wichtige Rolle bei der Aufrechterhaltung einer stabilen Schweißqualität. Es kann verschiedene Parameter im Schweißprozess in Echtzeit überwachen und anpassen und sie automatisch sofort korrigieren, sobald die Parameter von den voreingestellten Werten abweichen. Wenn beispielsweise festgestellt wird, dass sich der Oberflächenzustand des Werkstücks ändert und der Kontaktwiderstand zunimmt, erhöht das Steuerungssystem den Schweißstrom automatisch oder verlängert die Schweißzeit, um den normalen Fortschritt des Schweißprozesses und die Qualität des Schweischs zu gewährleisten.

Die Stabilität des Elektroden- und Drucksystems ist auch ein wichtiger Faktor für die Gewährleistung der Schweißqualität. Die Verschleißfestigkeit und eine gute elektrische und thermische Leitfähigkeit der Elektrode können während des Langzeitschweißens eine stabile Leistung aufrechterhalten und den Abbau der durch Elektrodenverschleiß verursachten Schweißqualität verringern. Das Drucksystem kann den Druck der Elektrode auf dem Werkstück genau steuern, um sicherzustellen, dass die Kontaktdichtung zwischen den Werkstücken während jedes Schweißens konsistent ist, wodurch die Qualität der Schweißnaht sichergestellt wird. Regelmäßige Wartung und Austausch von Elektroden sowie Kalibrierung und Debuggen des Drucksystems können die Stabilität und Zuverlässigkeit der Schweißqualität weiter verbessern.

4.4 Reduzierung der Arbeitsintensität und Arbeitskosten

Bei herkömmlichen Schweißvorgängen müssen Schweißer eine feste Haltung für lange Zeit aufrechterhalten und die Schweißwaffe für wiederholte Operationen halten, was äußerst arbeitsintensiv ist. Langfristige Arbeiten können leicht zu Schweißerermüdung führen und das Risiko von Industrieunfällen erhöhen. Die Entstehung automatischer Spot -Schweißmaschinen hat diese Situation erheblich verbessert. Mit dem automatisierten Betriebsprozess der automatischen Schweißmaschine des Spots können Arbeiter die Geräte überwachen, Parameter einstellen und Materialien laden und entladen, ohne direkt am Schweißprozess teilzunehmen, wodurch die Arbeitsintensität stark reduziert wird. Die Arbeitnehmer können von schweren körperlichen Arbeiten befreit werden und mehr Energie für mehr technische Arbeit wie die Wartung von Geräten und die Qualitätsprüfung widmen.

Aus Sicht der Arbeitskosten können automatische Schweißmaschinen der Spot -Schweißmaschinen die Arbeitskosten von Unternehmen erheblich senken. Eine Produktionslinie, die mit automatischen Schweißmaschinen ausgestattet ist, erfordert weitaus weniger Betreiber als herkömmliche Schweißproduktionslinien. Die Automobilherstellung als Beispiel, nachdem die Produktionslinie für automatische Spot -Schweißschaltleitungen übernommen wurde, erfordern die Schweißaufgaben, die ursprünglich Dutzende von Schweißern benötigten, um jetzt nur wenige Fachkräfte zu verwalten und zu überwachen. Darüber hinaus ist der Betrieb der automatischen Spot -Schweißmaschine relativ einfach und die Fähigkeiten für Arbeitnehmer sind relativ niedrig. Unternehmen müssen nicht viel Zeit und Geld für langfristige berufliche Schulungen für Arbeitnehmer ausgeben, was die Arbeitskostenausgaben weiter senkt. Darüber hinaus ermöglicht die effiziente Produktionskapazität der automatischen Schweißmaschine des Spot -Schweißgeräts Unternehmen, gleichzeitig mehr Produktionsaufgaben zu erledigen, die Produktionseffizienz zu verbessern und die Arbeitskosten für ein einzelnes Produkt zu verringern, wodurch die wirtschaftlichen Nutzen und die Marktwettbewerbsfähigkeit des Unternehmens verbessert werden.

V. Anwendungsfelder

5.1 Automobilindustrie

Die Automobilindustrie ist eines der am weitesten verbreiteten und tief angelegten Felder automatischer Schweißmaschinen für Spots. Die Automobilkörper besteht aus einer großen Anzahl von Metallplatten, die durch Schweißen verbunden sind, mit einer großen Anzahl von Schweißpunkten, und die Anforderungen an die Qualität und die Produktionseffizienz von Schweißen sind extrem hoch. Die automatische Spot -Schweißmaschine ist zu einer Schlüsselausrüstung für die Herstellung von Automobilkörpern mit hoher Präzision, hoher Effizienz und stabiler Schweißqualität geworden.

Beim Stempeln des Schweißens des Automobilkörpers kann die automatische Schweißmaschine von automatischem Punkt schnell und genau das Stempeln von Teilen verschiedener Formen und Größen zusammenschweißen, um die Skelettstruktur des Körpers zu bilden. Zum Beispiel kann die automatische Schweißmaschine der automatischen Spot-Schweißmaschine die Stempelteile durch den automatisierten Förder- und Positionierungsmechanismus genau in die Schweißposition platzieren und dann die Multi-Station-Simultan-Schweißtechnologie in kurzer Zeit, um die Produktionseffizienz zu verbessern. Darüber hinaus kann die automatische Spot -Schweißmaschine die Schweißparameter genau steuern, um die Konsistenz der Qualität jeder Schweißnaht zu gewährleisten und die Festigkeit und Sicherheit der Körperstruktur sicherzustellen.

Beim Schweißen von Automobilchassis spielt die automatische Schweißmaschine auch eine wichtige Rolle. Chassis -Komponenten tragen normalerweise große Lasten und haben strengere Anforderungen an die Schweißqualität. Die automatische Spot-Schweißmaschine kann eine stabile Leistung mit hohem Strom liefern und ein hohes Qualitätsschweißen dickerer Platten erzielen, indem fortschrittliche Schweißnetzgutsysteme wie mittelfrequente Wechselrichter-Stromversorgung oder Kondensator-Energiespeicherversorgung eingesetzt werden. Gleichzeitig kann das hochpräzise Elektrode- und Drucksystem sicherstellen, dass die Größe und Form des Schweißnuggets der Schweißnaht die Entwurfsanforderungen erfüllt und die Verbindungsstärke und Zuverlässigkeit der Chassis-Komponenten sicherstellen.

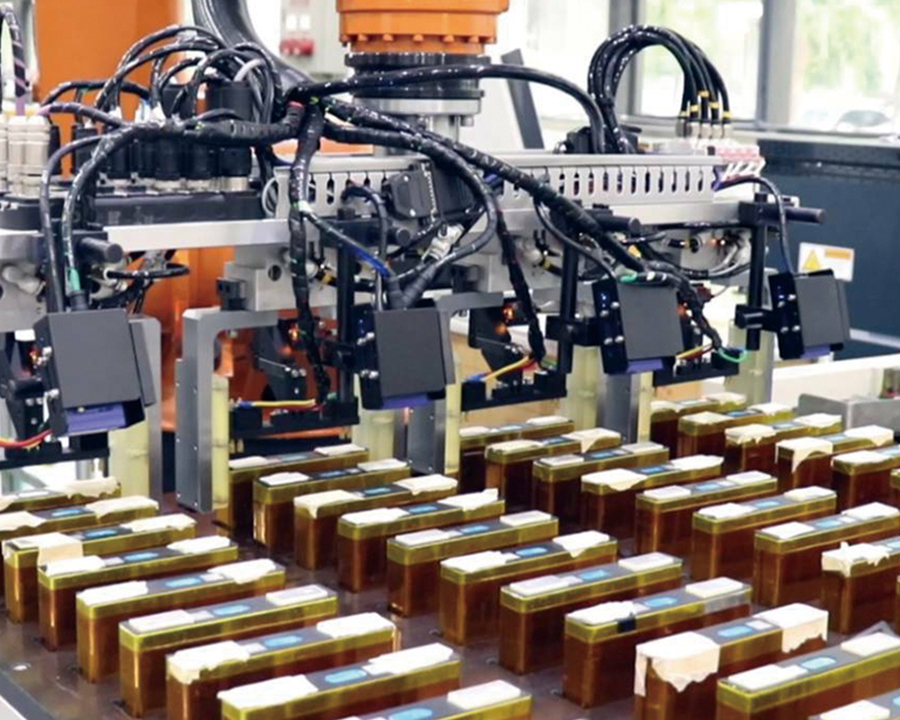

Mit der schnellen Entwicklung neuer Energiefahrzeuge wurden auch automatische Schweißmaschinen für Spot -Schweißmaschinen im Bereich der Herstellung von Strombatterien weit verbreitet. Das Power -Batterie -Modul besteht aus mehreren Batteriebatter -Zellen, die durch Schweißen verbunden sind, was eine extrem hohe Genauigkeit und Zuverlässigkeit erfordert. Automatische Schweißmaschinen können fortschrittliche Schweißtechnologien wie das Schweißen von Laserspot verwenden, um ein hohes Schweißen von Batteriezellen-Laschen zu erreichen, Batterie-Kurzkreise und übermäßigen Kontaktwiderstand zu vermeiden, die durch schlechtes Schweißen verursacht werden, und die Leistung und Sicherheit von Strombatterien sicherstellen.

5.2 elektronische und elektrische Industrie

Die Produkte der elektronischen und elektrischen Industrie sind durch geringe Größe, hohe Präzision und hohe Integration gekennzeichnet, und die Anforderungen für die Präzision und Zuverlässigkeit des Schweißprozesses sind äußerst anspruchsvoll. Mit seinen einzigartigen Vorteilen nehmen automatische Schweißmaschinen von Spots eine wichtige Position in der Schweißproduktion der elektronischen und elektrischen Industrie ein.

Beim Schweißen elektronischer Komponenten wie Widerstände, Kondensatoren, Chips usw. und Leiterplatten können automatische Schweißmaschinen mit Laserschweiß- oder Präzisionswiderstandschweißtechnologie Laserspot -Schweiß- oder Präzisionswiderstand verwenden. Das Laserspot-Schweißen hat die Vorteile von konzentrierter Energie und kleiner Wärmezone und kann ein hohes Schweißen von winzigen Lötverbindungen erreichen, ohne die umgebenden Komponenten zu beschädigen. Beispielsweise kann im Schweißprozess von Mobiltelefonchips das Laserspot -Schweißen die Chipstifte mit den Pads auf der Leiterplatte genau anschließen, und der Lötverbindungsdurchmesser kann an zehn Mikronen oder sogar kleiner gesteuert werden, um den normalen Betrieb des Chips und die Stabilität der Signalübertragung zu gewährleisten. Das Schweißen des Präzisionswiderstands ist zum Schweißen einiger elektronischer Komponenten geeignet, die eine hohe Lötverbindungsfestigkeit erfordern. Durch die genaue Steuerung des Schweißstroms, des Zeit- und des Elektrodendrucks können hochwertige Lötverbindungen gebildet werden, um eine zuverlässige Verbindung zwischen Komponenten und Leiterplatten sicherzustellen.

Beim Schweißen von elektrischen Produkten wie das Schweißen der Außenschalen von Kühlschränken, Klimaanlagen, Waschmaschinen usw. kann automatische Schweißmaschinen der automatischen Massenproduktion realisieren. Durch den automatisierten Förder- und Positionierungsmechanismus können die verschiedenen Komponenten der elektrischen Hülle genau an die Schweißposition übertragen werden, und dann kann die automatische Schweißmaschine zum schnellen Schweißen verwendet werden. Die hocheffiziente Produktionskapazität der automatischen Schweißmaschine für Spot-Schweißen kann den Bedürfnissen der großflächigen Produktion von elektrischen Produkten erfüllen, und die stabile Schweißqualität sorgt auch für das Aussehen und die strukturelle Festigkeit des Produkts.

In einigen speziellen Schweißbedürfnissen in der elektronischen und elektrischen Industrie wie dem Schweißen unterschiedlicher Materialien und des Schweißens flexibler Leiterplatten kann die automatische Schweißmaschine von Spots durch die Einführung spezieller Schweißprozesse und Ausrüstungskonfigurationen qualitativ hochwertiges Schweißen erreichen, was eine starke Unterstützung für das innovative Design und die Herstellung elektronischer und elektrischer Produkte bietet.

5.3 Luft- und Raumfahrtfeld

Das Luft- und Raumfahrtfeld hat die extremen Anforderungen an die Produktqualität und -zuverlässigkeit erreicht. Als einer der wichtigsten Prozesse bei der Herstellung von Luft- und Raumfahrtteilen stellt das Schweißen extrem hohe Anforderungen an die Leistung und Präzision von Schweißgeräten. Aufgrund ihrer hohen Präzision, hoher Qualität und hoher Zuverlässigkeit wurden im Bereich der Luft- und Raumfahrt automatische Schweißmaschinen im Luft- und Raumfahrt häufig eingesetzt.