BEBAR -Assemblerlinie: Das Rückgrat der Stromverteilungssysteme

Im Bereich der Elektrotechnik die BUSBAR -Assemblerlinie steht als Beweis für den menschlichen Einfallsreichtum und das unerbittliche Streben nach Effizienz. Während wir uns mit den Feinheiten dieser entscheidenden Komponente von Leistungsverteilungssystemen befassen, wird offensichtlich, dass die Busbar -Montagelinie nicht nur ein Herstellungsprozess ist, sondern eine ausgefeilte Orchestrierung von Technologie, Präzision und Innovation.

In seinem Kern ist eine Busbank ein leitender Metallstreifen oder eine Stange, mit der große Ströme durch elektrische Schalter, Tafelbretter und Buswegengehäuse getragen werden. Es dient als häufiger Verbindungspunkt für mehrere elektrische Schaltungen, sodass die Leistung von einer einzelnen Quelle auf verschiedene Lasten verteilt ist. Die Busbarnen werden in der Regel aufgrund ihrer hohen elektrischen Leitfähigkeit und Haltbarkeit aus Kupfer oder Aluminium hergestellt.

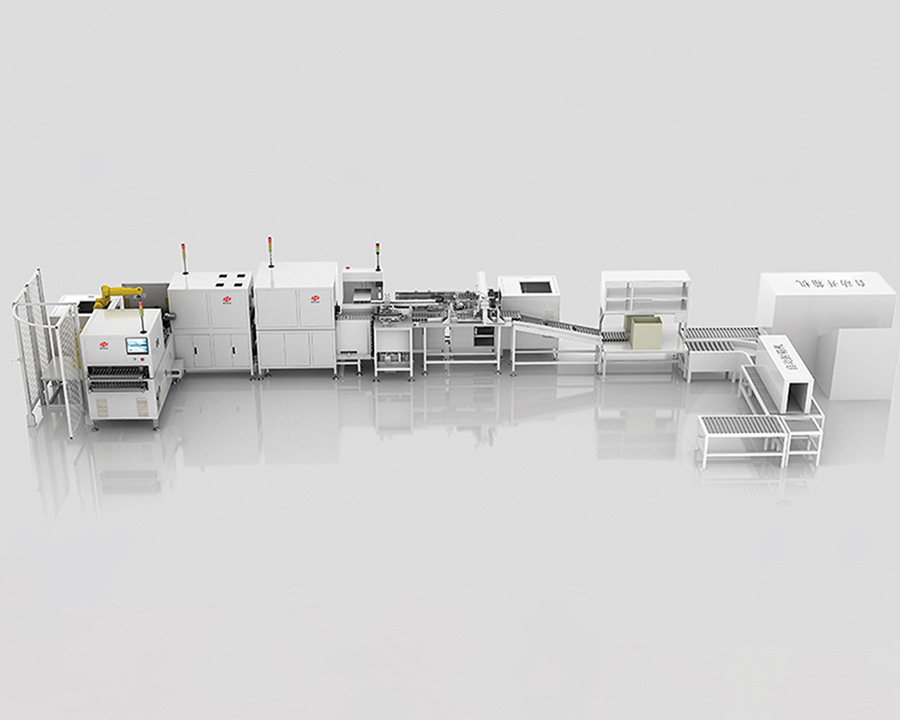

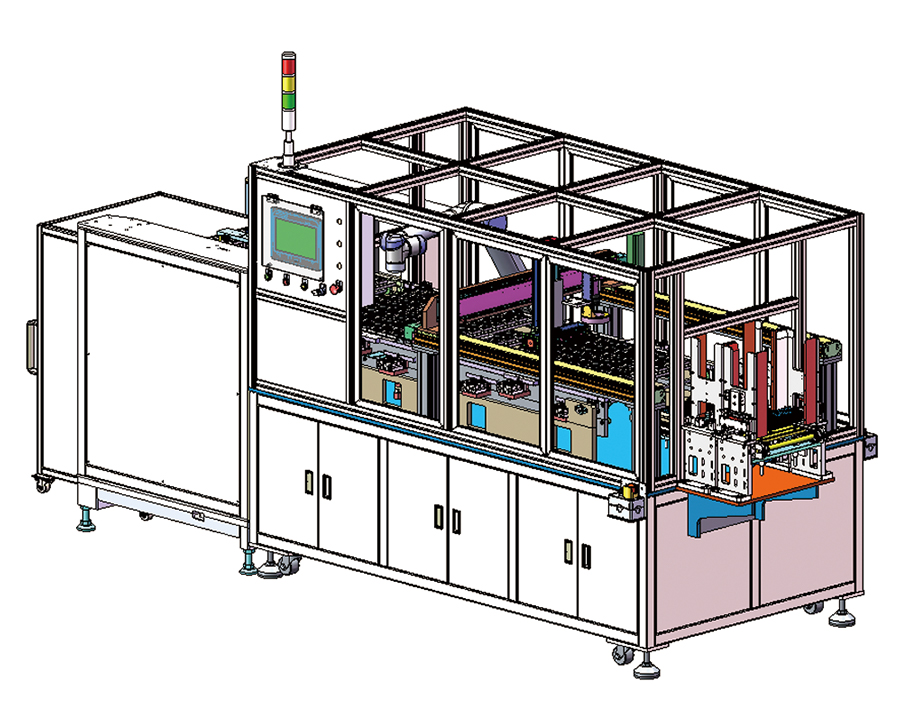

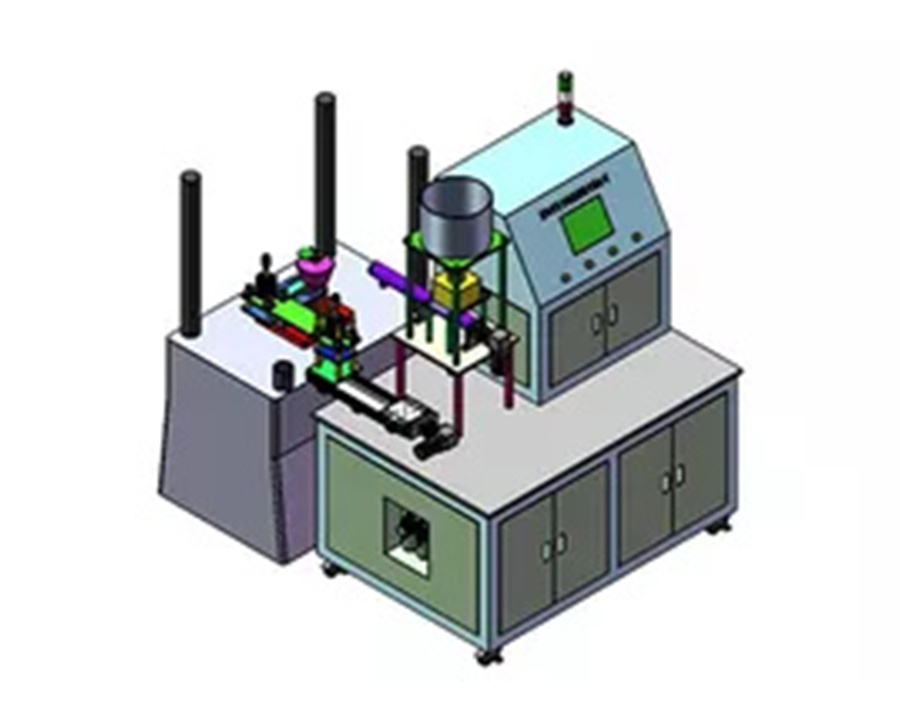

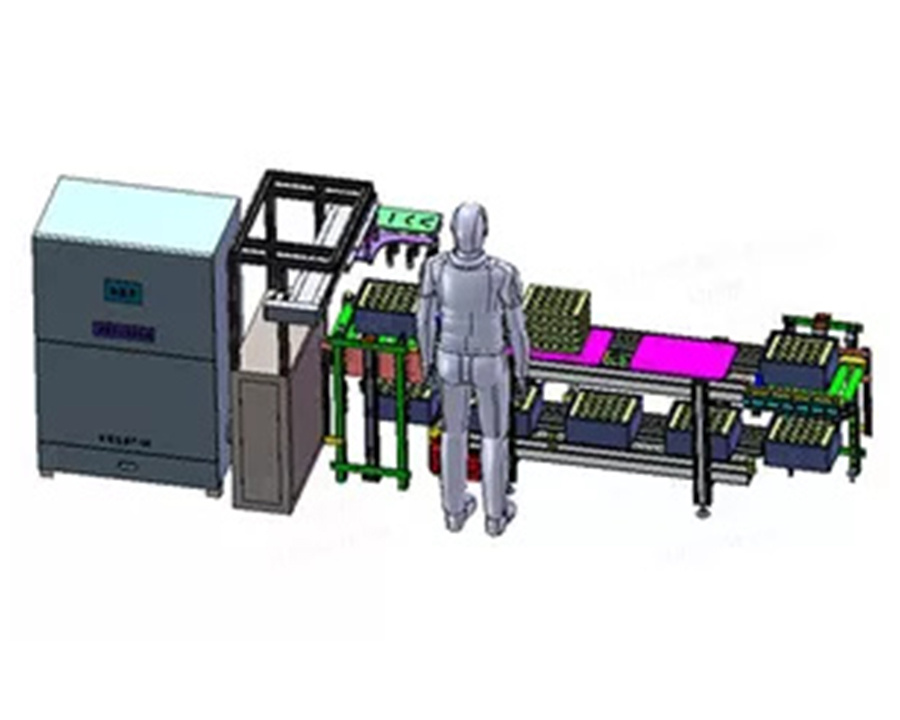

Die Busbar -Montagelinie ist ein hochspezialisiertes Herstellungsprozess, das für die Herstellung von Busbars mit außergewöhnlicher Präzision und Zuverlässigkeit entwickelt wurde. Diese Linie integriert fortschrittliche Maschinen-, Automatisierungs- und Qualitätskontrollmaßnahmen, um sicherzustellen, dass jede Busbank den strengen Anforderungen moderner Stromverteilungssysteme entspricht.

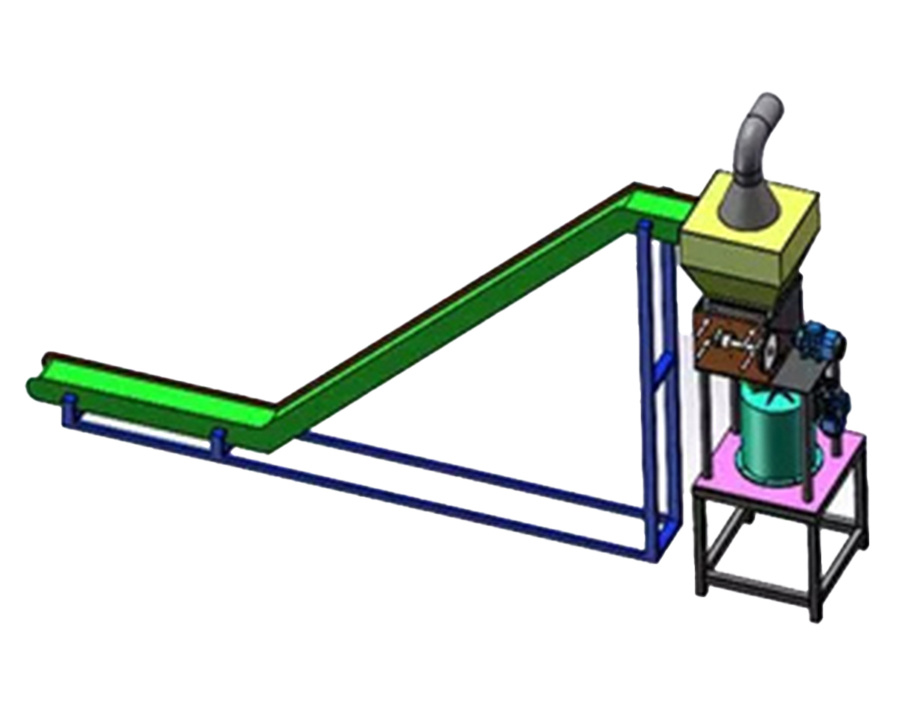

1. Materialvorbereitung

Der Prozess beginnt mit der Auswahl und Herstellung von Rohstoffen. Hochwertige Kupfer- oder Aluminium-Pergots werden sorgfältig auf Verunreinigungen geprüft und dann in genaue Längen geschnitten. Diese Längen werden dann in die Montagelinie eingespeist, wo sie sich einer Reihe von Transformationen unterziehen.

2. Gestalt und Formierung

In der Form- und Formphase wird der Rohstoff verschiedenen Prozessen wie Extrusion, Rollen oder Schmieden unterzogen, um die gewünschte Querschnittsform und -abmessungen zu erreichen. Diese Prozesse verbessern nicht nur die mechanische Stärke der Busbank, sondern optimieren auch ihre elektrischen Eigenschaften.

3. Oberflächenbehandlung

Die Oberflächenbehandlung ist ein kritischer Schritt in der Busbar -Montagelinie. Es beinhaltet das Reinigen, Polieren und manchmal die Busikalis, um ihre Korrosionsbeständigkeit und die elektrische Leitfähigkeit zu verbessern. Dieser Schritt stellt sicher, dass die Busasche während ihres gesamten Betriebslebens in einem optimalen Zustand bleibt.

4. Bohren und Klopfen

Abhängig von der spezifischen Anwendung benötigen die für die Busbank möglicherweise Löcher für die Montage oder das Anschließen anderer Komponenten. Die Bohr- und Klopfstufe umfasst die genaue Bearbeitung dieser Löcher, um eine sichere und zuverlässige Verbindung zu gewährleisten.

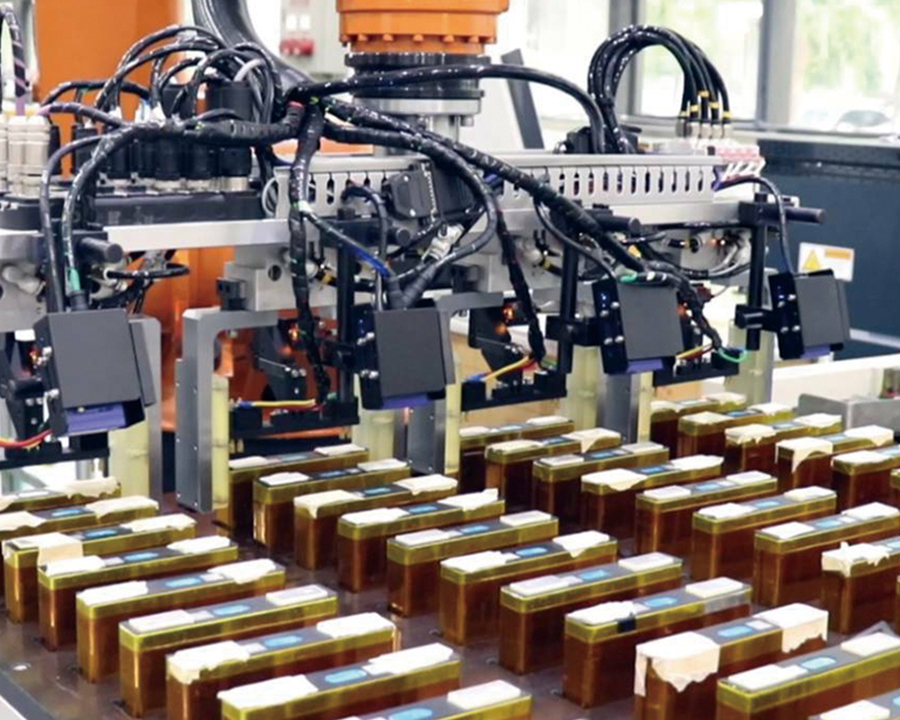

5. Baugruppe und Tests

Sobald die einzelnen Busbärkomponenten fertig sind, werden sie zu vollständigen Einheiten zusammengestellt. Dies kann das Stapeln mehrerer Busselben, das Hinzufügen von Isolierungen und die Sicherung von Befestigungselementen beinhalten. Die montierten Busbars unterziehen sich dann strengen Tests, um ihre elektrische Leistung, mechanische Stabilität und Einhaltung der Industriestandards zu überprüfen.

6. Qualitätskontrolle und Inspektion

Die Qualitätskontrolle ist ein wesentlicher Bestandteil der Bussel -Montagelinie. Während des gesamten Herstellungsprozesses werden die Busbarnen verschiedenen Inspektionen und Tests unterzogen, um sicherzustellen, dass sie den erforderlichen Spezifikationen entsprechen. Dies umfasst Dimensionsprüfungen, elektrische Leitfähigkeitstests und visuelle Inspektionen für Defekte.