Siliziumkarbid-Schleifgeräte: Die Säule der Präzisionsfertigung

Im Bereich der modernen High-Tech-Fertigung hat Siliziumkarbid (SiC) als wichtige anorganische Verbindung aufgrund seiner einzigartigen physikalischen und chemischen Eigenschaften große Aufmerksamkeit auf sich gezogen. SiC zeichnet sich durch hohe Härte, Verschleißfestigkeit, hohe Temperaturbeständigkeit, hohe Frequenz, hohen Druck und geringen Energieverbrauch aus und wird in vielen Bereichen wie Mikroelektronik, Luft- und Raumfahrt, medizinischen Geräten und Hochleistungs-LEDs häufig eingesetzt. Um jedoch das Potenzial von SiC-Materialien voll auszuschöpfen, sind hohe Präzision und hohe Effizienz erforderlich Schleifgeräte für Siliziumkarbid ist unverzichtbar.

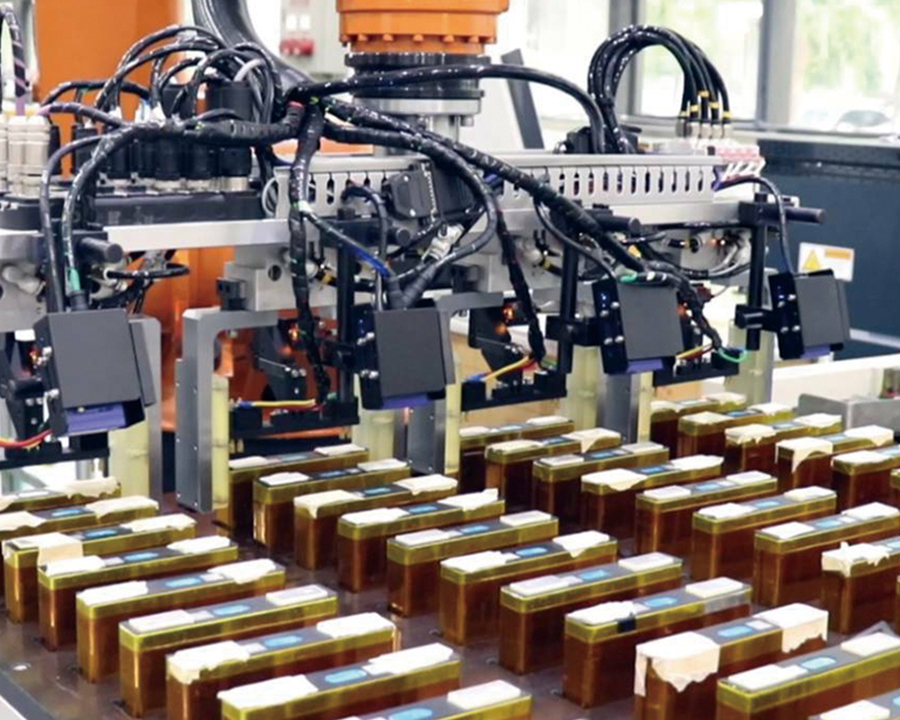

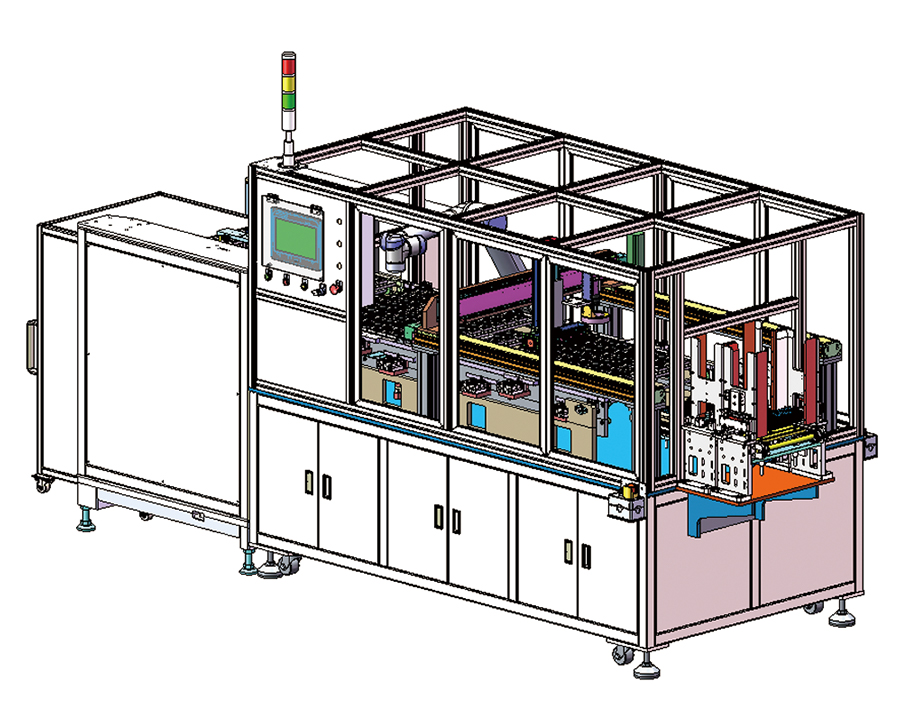

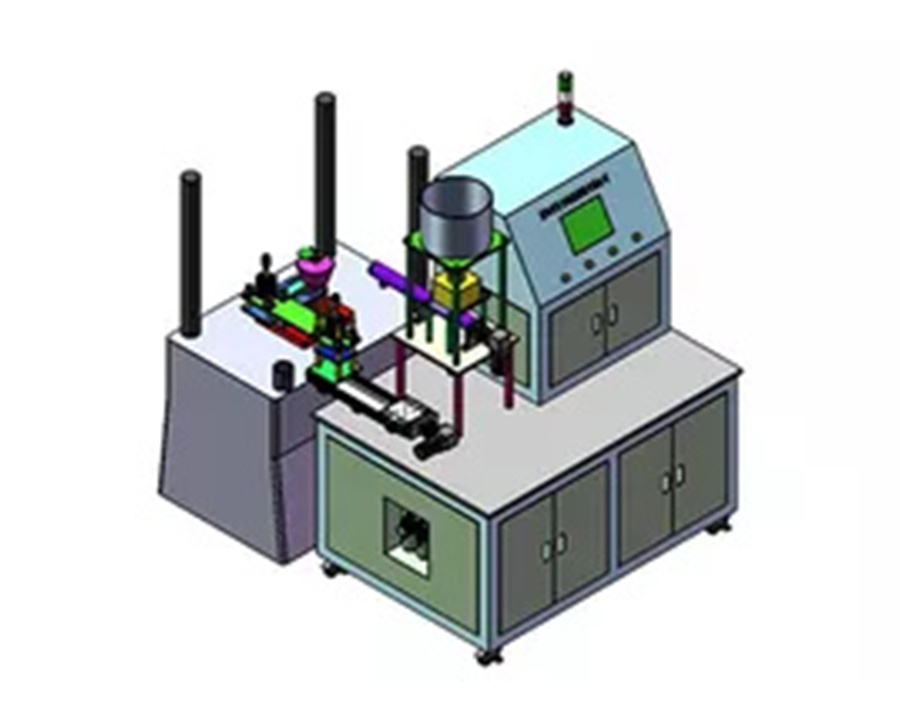

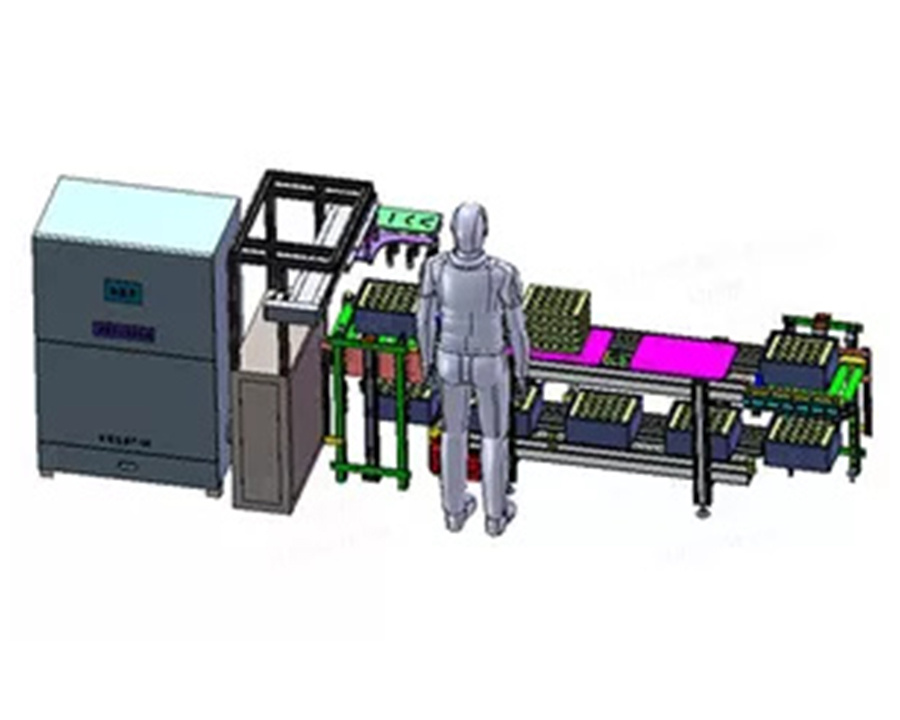

Das Funktionsprinzip von SiC-Schleifgeräten umfasst hauptsächlich Schritte wie das Laden von Wafern, Schleifen, Polieren, Reinigen und Trocknen sowie die Waferübertragung. Der zu bearbeitende SiC-Wafer wird auf die Spannvorrichtung der Anlage geladen, um sicherzustellen, dass der Wafer während der Bearbeitung eine stabile Position und Haltung beibehält. Durch Drehen der Scheibe oder des Schleifkopfes wird das Schleifblatt oder die Schleifflüssigkeit mit der Oberfläche des Wafers in Kontakt gebracht und die mechanische Reibung und chemische Korrosion der Schleifpartikel werden genutzt, um die unregelmäßigen Teile und die Oxidschicht auf der Oberfläche des Wafers zu entfernen die Waffel.

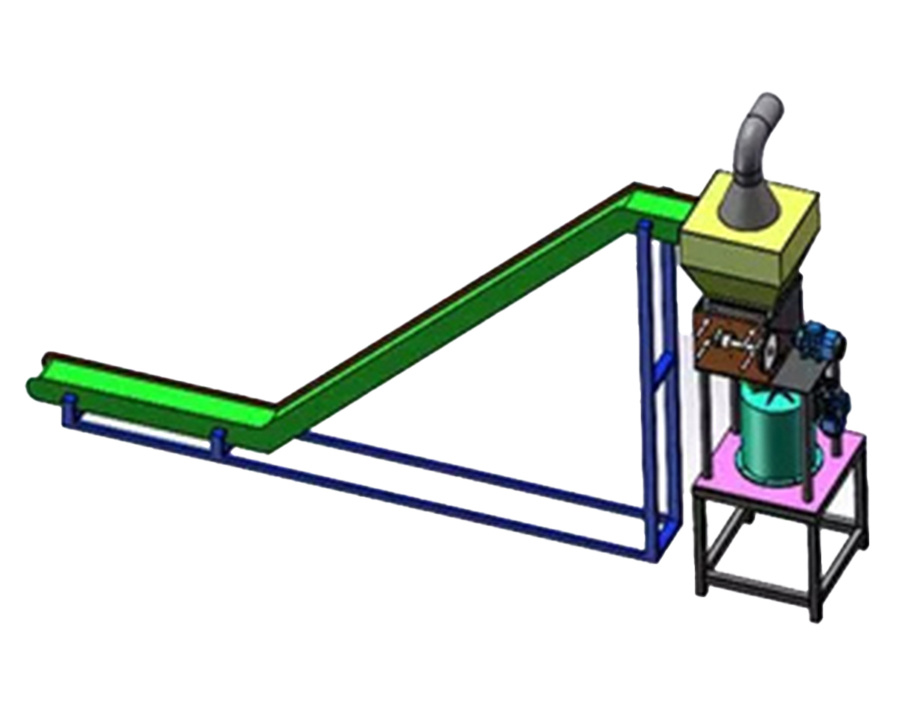

Durch das Schleifen wird die Oberfläche des Wafers weiter poliert, um Kratzer und kleine Grübchen zu beseitigen, die während des Schleifvorgangs entstehen, wodurch die Oberfläche des Wafers glatter und flacher wird. Nach Abschluss des Poliervorgangs wird die Oberfläche des Wafers mithilfe einer Reinigungseinheit gereinigt und getrocknet, um restliche Schleifflüssigkeit und Partikelverunreinigungen zu entfernen und so die Sauberkeit der Waferoberfläche sicherzustellen.

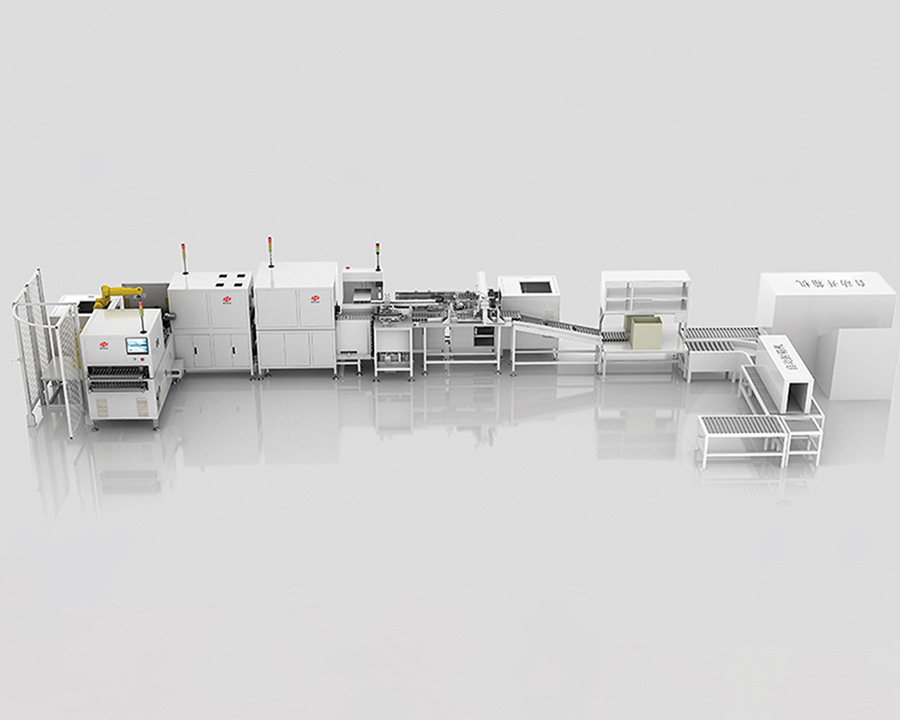

Die technischen Eigenschaften von SiC-Schleifanlagen spiegeln sich hauptsächlich in hochpräziser Verarbeitung, hocheffizienter Produktion sowie Umweltschutz und Energieeinsparung wider. Mit der kontinuierlichen Reduzierung der Prozessknoten für integrierte Schaltkreise werden auch die Anforderungen an die Qualität der Waferoberfläche immer höher, was eine höhere Verarbeitungsgenauigkeit und Stabilität von SiC-Schleifgeräten erfordert. Um die Produktionseffizienz zu verbessern und die Produktionskosten zu senken, müssen SiC-Schleifanlagen effizientere Verarbeitungsgeschwindigkeiten und größere Produktionschargen erreichen. Angesichts der Verbesserung des Umweltbewusstseins und der Spannung der Energieressourcen muss bei SiC-Schleifgeräten mehr Wert auf Umweltschutz und energiesparendes Design gelegt werden, um die Abfallerzeugung und den Energieverbrauch zu reduzieren.

SiC-Schleifgeräte haben ein breites Anwendungsspektrum im Bereich der Halbleiterfertigung, insbesondere in High-Tech-Bereichen wie der Chipherstellung, optischen Komponenten und LED-Chips. Es spielt eine entscheidende Rolle. Die hohe Transparenz der Bandlücke und die physikalischen Eigenschaften von SiC machen es zu einem idealen Material für die Herstellung von Hochleistungs-LEDs, Laserdioden, Fotodetektoren, Solarzellen und UV-Recordern.

Mit der schnellen Verbreitung von SiC-Materialien in Elektrofahrzeugen, industriellen Anwendungen und der 5G-Kommunikation wird erwartet, dass die Marktgröße von SiC-Leistungsgeräten erheblich wachsen wird. Laut Yole, einem Halbleiterforschungs- und Beratungsunternehmen, wird die Marktgröße von SiC-Leistungsgeräten bis 2028 fast 9 Milliarden US-Dollar erreichen, wobei Automobil- und Industrieanwendungen mit einem Anteil von 74 % bzw. 14 % die wichtigsten nachgelagerten Anwendungsstrukturen sind. Dieser Trend wird das weitere Wachstum der Nachfrage nach SiC-Schleifgeräten vorantreiben.