Die genaue Messung der Neigung eines Objekts ist in vielen Branchen von entscheidender Bedeutung,...

Mehr lesenProduktserie

-

- Standardisierte automatisierte Produktionslinie

- - Intelligente digitale Fabrik

- - Chip-Halbleiterausrüstung

- - Automatisierte Produktionslinie nach neuem Energiestandard

- - Neue Energie-Lithiumbatterieausrüstung

- - Vollautomatische Kreissägemaschine

- - Widerstandsschweißgeräte

- - Trägerbandformmaschine

- - Kabelbaummaschine

- - Physikalisches Entkalkungsgerät

-

- Nicht standardmäßige automatisierte Produktionslinie

- - Nicht standardmäßige automatisierte Produktionslinie für die industrielle Elektrogeräteindustrie

- - Automatisierte Produktionslinie für Energiespeicherung

- - Nicht standardmäßige automatisierte Produktionslinien für die Automobilindustrie

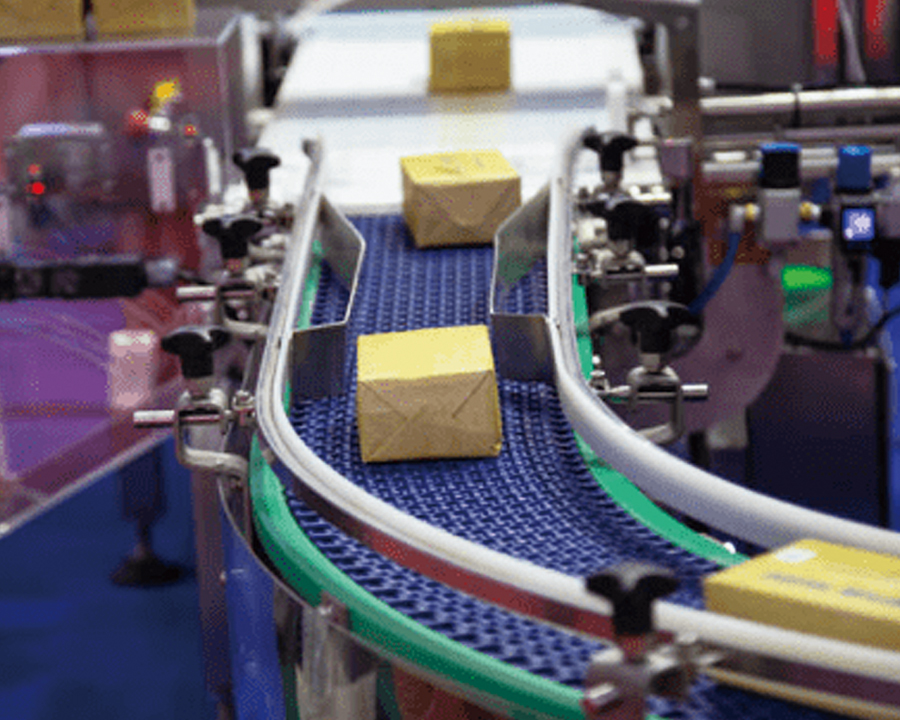

- - Nicht standardmäßige automatisierte Produktionslinie für die Lebensmittel- und Getränkeindustrie

- - Nicht standardmäßige Automatisierung in der chemischen Industrie

- - Nicht standardmäßige automatisierte Produktionslinie für die Haushaltsgeräteindustrie

- - Automatisierte Produktionslinie für die Hardware- und Baustoffindustrie

- - Nicht standardmäßige automatisierte Produktionslinie für die neue Energiebranche

- - Nicht standardmäßige automatisierte Produktionslinien für die Unterhaltungselektronikindustrie

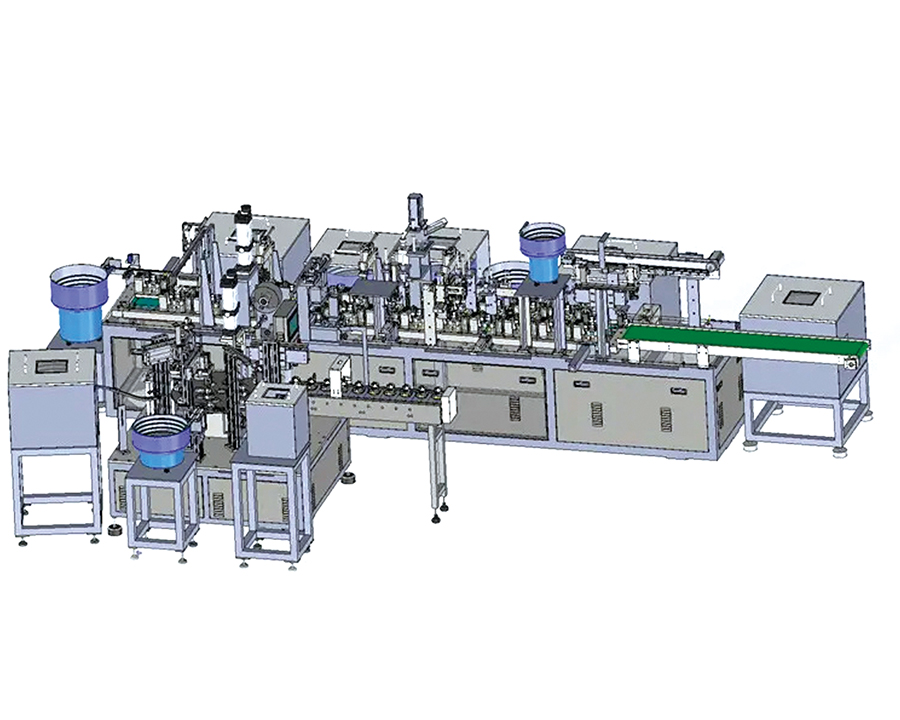

Mass angefertigt Nicht standardmäßige automatisierte Produktionslinie

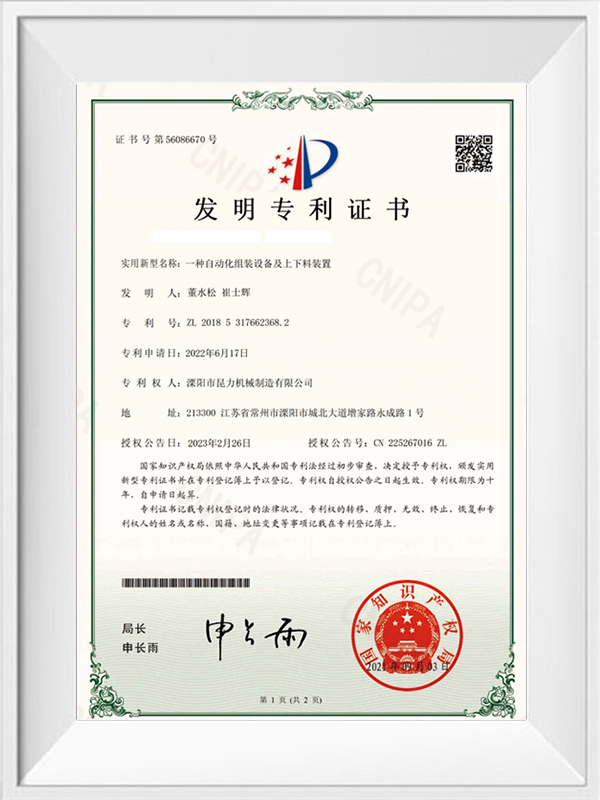

Spezialisiert auf Forschung und Entwicklung, Transformation und Produktion von industriellen Automatisierungsgeräten und nicht standardmäßigen Produkten

Automatisierungsgeräte. wir sind

Lieferant von Hochpräzisionsautomaten und Hersteller kundenspezifischer Industrieautomaten, Fabrik.

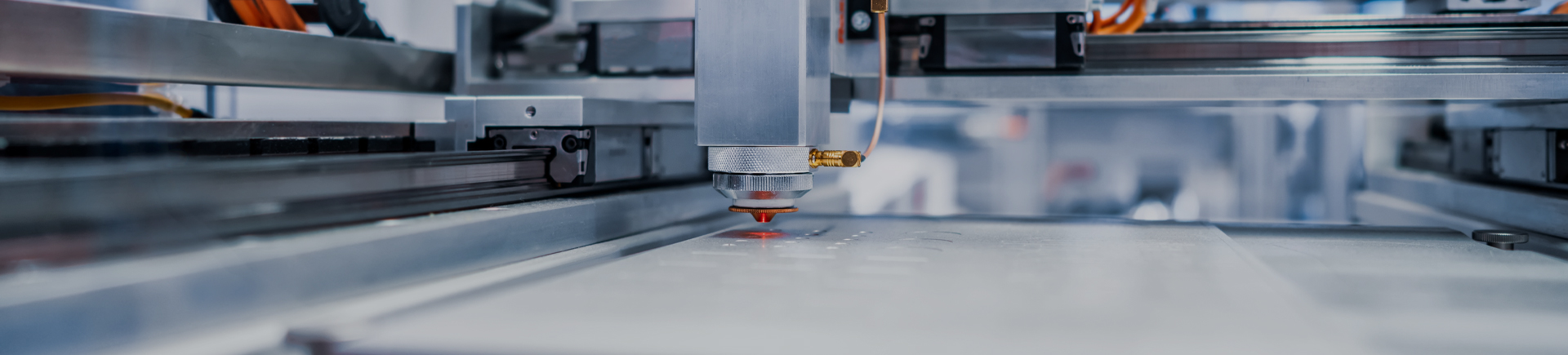

Das Unternehmen ist mit Dutzenden von Präzisionsverarbeitungsgeräten zum Bearbeiten, Schneiden und Schweißen usw. ausgestattet und beschäftigt derzeit mehr als 20 Konstrukteure, 5 Software- und SPS-Elektroingenieure, 3 Inspektoren und 16 wichtige CNC-Techniker.-

-

Die effiziente Übertragung und Verteilung von Elektrizität ist in den riesigen Netzwerken der mod...

Mehr lesen -

Inmitten der Beschleunigung der Globalisierung und der zunehmenden Häufigkeit verschiedener Aktiv...

Mehr lesen -

Das Schleifen spielt eine entscheidende Rolle bei zahlreichen modernen industriellen Produktionsp...

Mehr lesen -

I. Einführung Haben Sie jemals angehalten, um das komplizierte Netzwerk von Drähten zu berücks...

Mehr lesen

Wie kann bei der Erweiterung einer nicht standardmäßigen automatisierten Produktionslinie eine nahtlose Integration zwischen neuer und vorhandener Ausrüstung sichergestellt werden?

Bei der Erweiterung einer nicht standardmäßigen automatisierten Produktionslinie ist es von entscheidender Bedeutung, eine nahtlose Integration zwischen neuer und vorhandener Ausrüstung sicherzustellen. Hier sind einige wichtige Schritte und Überlegungen, um dieses Ziel zu erreichen:

Bedarfsanalyse: Zunächst müssen Sie ein tiefes Verständnis des Betriebs, der technischen Spezifikationen und potenzieller Engpässe der bestehenden nicht standardmäßigen automatisierten Produktionslinie haben. Klären Sie gleichzeitig die spezifischen Anforderungen und Leistungsindikatoren, die die neue Ausrüstung erfüllen muss.

Kompatibilitätsbewertung: Bewerten Sie die Kompatibilität zwischen neuer und vorhandener Ausrüstung. Dazu gehören elektrische Schnittstellen, mechanische Schnittstellen, Kommunikationsprotokolle und andere Aspekte. Stellen Sie sicher, dass die neuen Geräte problemlos an das bestehende System angeschlossen werden können, ohne dass es zu Kompatibilitätsproblemen kommt.

Standardisiertes Design: Hersteller nicht standardisierter automatisierter Produktionslinien versuchen, während der Design- und Planungsphase standardisierte Schnittstellen und Protokolle zu verwenden. Dies trägt dazu bei, den Integrationsprozess zu vereinfachen und technische Schwierigkeiten und Kosten zu reduzieren.

Detaillierte Planung: Entwickeln Sie einen detaillierten Integrationsplan, einschließlich physischer Anordnung, Datenübertragungspfad, Steuerlogik usw. Stellen Sie sicher, dass alle Details vollständig berücksichtigt werden, um Auslassungen oder Fehler im tatsächlichen Integrationsprozess zu vermeiden.

Tests und Verifizierung: Führen Sie vor der formalen Integration ausreichende Tests und Verifizierungen durch. Dazu gehören Tests, die die Produktionsumgebung simulieren, um den kollaborativen Arbeitseffekt zwischen der neuen Ausrüstung und der vorhandenen Ausrüstung zu überprüfen. Lösen Sie gleichzeitig die während des Testprozesses festgestellten Probleme rechtzeitig, um die Zuverlässigkeit und Stabilität der integrierten Lösung sicherzustellen.

Schulung und Support: Stellen Sie den Mitarbeitern die erforderliche Schulung und technische Unterstützung zur Verfügung, um sicherzustellen, dass sie die neuen Geräte kompetent bedienen und warten können. Bauen Sie außerdem langfristige Kooperationsbeziehungen mit Ausrüstungslieferanten auf, um bei Bedarf zeitnahen technischen Support und Wartungsdienste zu erhalten.

Durch Schritte wie Bedarfsanalyse, Kompatibilitätsbewertung, standardisiertes Design, detaillierte Planung, Tests und Verifizierung sowie Schulung und Support kann eine nahtlose Integration zwischen neuer und vorhandener Ausrüstung sichergestellt und so die Gesamteffizienz und Leistung der Produktionslinie verbessert werden.

In welchen Aspekten verbessert die Mensch-Maschine-Kollaborationstechnologie die Flexibilität nicht standardmäßiger automatisierter Produktionslinien?

Die Mensch-Maschine-Kollaborationstechnologie hat die Flexibilität nicht standardmäßiger automatisierter Produktionslinien in vielerlei Hinsicht erheblich verbessert, was sich hauptsächlich in den folgenden Aspekten widerspiegelt:

Schnell anpassen und anpassen:

Nicht standardmäßige automatisierte Produktionslinien sind häufig mit häufigen Produktwechseln und Anforderungen an die Prozessanpassung konfrontiert. Die Mensch-Maschine-Kollaborationstechnologie ermöglicht es Robotern, in Echtzeit mit menschlichen Bedienern zusammenzuarbeiten und sich schnell an neue Produktionsaufgaben anzupassen.

Kollaborative Roboter verfügen beispielsweise über Sensor- und Lernfähigkeiten, die sich automatisch an unterschiedliche Aufgaben und Umgebungen anpassen können, wodurch die Abhängigkeit von präziser Programmierung und voreingestellten Pfaden verringert wird.

Reduzieren Sie die Programmierkomplexität:

Herkömmliche automatisierte Produktionslinien erfordern komplexe Programmier- und Debugging-Prozesse. Die Mensch-Maschine-Kollaborationstechnologie ermöglicht es Bedienern, mit Robotern über intuitive Gesten, Sprache usw. zu interagieren und so die Komplexität der Programmierung zu reduzieren.

Diese intuitive Bedienmethode ermöglicht Laien einen schnellen Einstieg und verbessert die Flexibilität und Anpassungsfähigkeit der Produktionslinie.

Verbessern Sie die Rekonfigurierbarkeit von Produktionslinien:

In nicht standardmäßigen automatisierten Produktionslinien ist es häufig erforderlich, die Produktionslinie entsprechend den Produktionsanforderungen umzubauen. Die Technologie der Mensch-Maschine-Kollaboration erleichtert die Umsetzung dieses Prozesses.

Durch kollaborative Roboter und intelligente Sensorik kann der Betriebszustand der Produktionslinie in Echtzeit überwacht und bei Bedarf schnell angepasst und optimiert werden.

Verbessern Sie die Mensch-Computer-Interaktion:

Die Technologie der Mensch-Roboter-Kollaboration verbessert nicht nur die Autonomie von Robotern, sondern verbessert auch die Interaktion zwischen menschlichen Bedienern und Robotern.

Bediener können auf verschiedene Weise mit Robotern kommunizieren und zusammenarbeiten, um gemeinsam Aufgaben zu erledigen. Diese interaktive Methode macht die Produktionslinie flexibler und kann sich an verschiedene komplexe Produktionsanforderungen anpassen.

Die Mensch-Maschine-Kollaborationstechnologie hat die Flexibilität nicht standardmäßiger automatisierter Produktionslinien im Hinblick auf schnelle Anpassung und Anpassung, Reduzierung der Programmierkomplexität, Verbesserung der Rekonfigurierbarkeit der Produktionslinie und Verbesserung der Mensch-Computer-Interaktion erheblich verbessert.