Die genaue Messung der Neigung eines Objekts ist in vielen Branchen von entscheidender Bedeutung,...

Mehr lesenProduktserie

-

- Standardisierte automatisierte Produktionslinie

- - Intelligente digitale Fabrik

- - Chip-Halbleiterausrüstung

- - Automatisierte Produktionslinie nach neuem Energiestandard

- - Neue Energie-Lithiumbatterieausrüstung

- - Vollautomatische Kreissägemaschine

- - Widerstandsschweißgeräte

- - Trägerbandformmaschine

- - Kabelbaummaschine

- - Physikalisches Entkalkungsgerät

-

- Nicht standardmäßige automatisierte Produktionslinie

- - Nicht standardmäßige automatisierte Produktionslinie für die industrielle Elektrogeräteindustrie

- - Automatisierte Produktionslinie für Energiespeicherung

- - Nicht standardmäßige automatisierte Produktionslinien für die Automobilindustrie

- - Nicht standardmäßige automatisierte Produktionslinie für die Lebensmittel- und Getränkeindustrie

- - Nicht standardmäßige Automatisierung in der chemischen Industrie

- - Nicht standardmäßige automatisierte Produktionslinie für die Haushaltsgeräteindustrie

- - Automatisierte Produktionslinie für die Hardware- und Baustoffindustrie

- - Nicht standardmäßige automatisierte Produktionslinie für die neue Energiebranche

- - Nicht standardmäßige automatisierte Produktionslinien für die Unterhaltungselektronikindustrie

Mass angefertigt Automatisierte Produktionslinie für die Hardware- und Baustoffindustrie

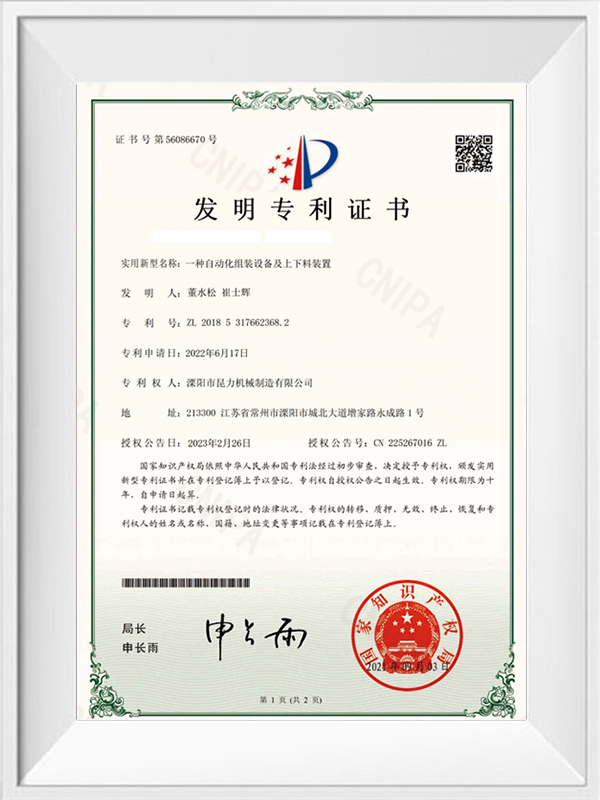

Spezialisiert auf Forschung und Entwicklung, Transformation und Produktion von industriellen Automatisierungsgeräten und nicht standardmäßigen Produkten

Automatisierungsgeräte. wir sind

Lieferant von Hochpräzisionsautomaten und Hersteller kundenspezifischer Industrieautomaten, Fabrik.

Das Unternehmen ist mit Dutzenden von Präzisionsverarbeitungsgeräten zum Bearbeiten, Schneiden und Schweißen usw. ausgestattet und beschäftigt derzeit mehr als 20 Konstrukteure, 5 Software- und SPS-Elektroingenieure, 3 Inspektoren und 16 wichtige CNC-Techniker.-

-

Die effiziente Übertragung und Verteilung von Elektrizität ist in den riesigen Netzwerken der mod...

Mehr lesen -

Inmitten der Beschleunigung der Globalisierung und der zunehmenden Häufigkeit verschiedener Aktiv...

Mehr lesen -

Das Schleifen spielt eine entscheidende Rolle bei zahlreichen modernen industriellen Produktionsp...

Mehr lesen -

I. Einführung Haben Sie jemals angehalten, um das komplizierte Netzwerk von Drähten zu berücks...

Mehr lesen

Wie hoch ist der Energieverbrauch der automatisierten Produktionslinie für die Hardware- und Baustoffindustrie während des Betriebs?

Der Energieverbrauch einer automatisierten Produktionslinie für die Eisenwaren- und Baustoffindustrie in der Eisenwaren- und Baustoffindustrie während des Betriebs ist ein wichtiger Gesichtspunkt. Sie bezieht sich nicht nur auf die Produktionskosten, sondern spiegelt auch das Energieeffizienzniveau und die Umweltfreundlichkeit der Produktionslinien wider.

Zusammensetzung des Energieverbrauchs:

Der Energieverbrauch automatisierter Produktionslinien umfasst hauptsächlich den Stromverbrauch, den mechanischen Energieverbrauch und eventuelle Hilfsenergieverbräuche (z. B. Druckluft, Kühlwasser usw.). In der Eisenwaren- und Baustoffindustrie macht der Stromverbrauch meist den Großteil des Gesamtenergieverbrauchs aus.

Stromverbrauch:

Der Stromverbrauch stammt hauptsächlich aus dem Antriebssystem, dem Steuerungssystem, der Beleuchtungsausrüstung, den Hilfseinrichtungen usw. der Produktionslinie. Dabei macht der Stromverbrauch des Antriebssystems (z. B. Motoren und Antriebe) einen großen Anteil aus und steigt mit zunehmender Auslastung der Produktionslinie.

Durch die Optimierung der Energieeffizienz des Antriebssystems, etwa durch den Einsatz von hocheffizienten Energiesparmotoren, Frequenzumrichtern etc., kann der Stromverbrauch deutlich gesenkt werden.

Mechanischer Energieverbrauch:

Der mechanische Energieverbrauch umfasst hauptsächlich Energieverluste wie mechanische Reibung und Vibration verschiedener Komponenten während des Betriebs der Produktionslinie. Dieser Teil des Verbrauchs ist normalerweise gering, muss aber auch durch Wartung und Schmierung der Ausrüstung reduziert werden.

Hilfsenergieverbrauch:

Der Hilfsenergieverbrauch umfasst Druckluft, Kühlwasser usw. Der Anteil ist zwar nicht groß, muss aber auch sinnvoll gemanagt werden. Dieser Teil des Energieverbrauchs kann beispielsweise durch eine Optimierung der Betriebsparameter des Druckluftsystems und eine Verbesserung der Recyclingquote des Kühlwassers reduziert werden.

Maßnahmen zur Optimierung des Energieverbrauchs:

Um das Energieverbrauchsproblem automatisierter Produktionslinien zu lösen, können eine Reihe von Optimierungsmaßnahmen ergriffen werden. Führen Sie beispielsweise fortschrittliche energiesparende Technologien und Geräte ein, optimieren Sie Produktionsprozesse, stärken Sie die Wartung und Verwaltung der Geräte, implementieren Sie die Überwachung des Energieverbrauchs und die Datenanalyse usw.

Durch diese Maßnahmen kann der Energieverbrauch der Produktionslinie deutlich gesenkt, die Energieeffizienz verbessert und die Produktionskosten gesenkt werden. Gleichzeitig kann es Unternehmen dabei helfen, eine umweltfreundliche Produktion und eine nachhaltige Entwicklung zu erreichen.

Der Energieverbrauch automatisierter Produktionslinien für die Hardware- und Baustoffindustrie ist ein Thema, das Aufmerksamkeit erfordert. Durch eine angemessene Geräteauswahl, Prozessoptimierung und Energiemanagement können der Energieverbrauch der Produktionslinie effektiv gesenkt, die Produktionseffizienz und die Produktqualität verbessert werden und Unternehmen auch dabei unterstützt werden, eine umweltfreundliche Produktion und eine nachhaltige Entwicklung zu erreichen.

Was ist die spezifische Implementierungsmethode für das flexible Design einer automatisierten Produktionslinie für die Hardware- und Baustoffindustrie?

Die spezifische Implementierungsmethode des flexiblen Designs einer automatisierten Produktionslinie für die Hardware- und Baustoffindustrie deckt hauptsächlich die folgenden Aspekte ab:

Bedarfsanalyse:

Vor der Durchführung eines flexiblen Designs ist zunächst eine umfassende Bewertung der Marktnachfrage, der Produkteigenschaften und der Produktionskapazität erforderlich. Dies hilft Unternehmen, zukünftige Produktionsanforderungen besser vorherzusagen und die Leistungsindikatoren und Funktionsmerkmale flexibler Fertigungssysteme entsprechend anzupassen.

Layoutgestaltung:

Bei der Gestaltung flexibler Fertigungssysteme sollte die Rationalität von Produktionsprozessen und die Ressourcennutzung vollständig berücksichtigt werden. Durch Modularisierung und flexible Konfiguration kann die Produktion mehrerer Produkte erreicht werden. Bei der Gestaltung des Layouts sollten die Wechselbeziehungen zwischen Produktionsanlagen und der Reibungslosigkeit des Produktionsprozesses im Vordergrund stehen, um einen effizienten Betrieb des Produktionsprozesses und eine stabile Produktqualität sicherzustellen.

Auswahl der Ausrüstung:

Bei der Auswahl der Ausrüstung müssen Produktionsanforderungen und wirtschaftliche Vorteile berücksichtigt werden. Wählen Sie Geräte mit programmierbaren und anpassbaren Funktionen aus, um den Produktionsanforderungen verschiedener Produkte gerecht zu werden. Gleichzeitig sind auch die Produktionskapazität, Stabilität, Zuverlässigkeit und Wartungskosten der Ausrüstung wichtige zu berücksichtigende Faktoren.

Kontrolle und Terminplanung:

Die Steuerung und Planung flexibler Fertigungssysteme sind der Schlüssel für einen effizienten Betrieb und eine optimale Ressourcennutzung. Durch die Einführung intelligenter Steuerungs- und Planungstechnologie auf Basis künstlicher Intelligenz und Optimierungsalgorithmen können die automatische Zuweisung von Produktionsaufgaben, eine intelligente Planung von Geräten und eine Flusssteuerung von Materialien realisiert werden.

Qualitätskontrolle:

Flexible Fertigungssysteme müssen auch Fragen der Qualitätskontrolle vollständig berücksichtigen. Durch die Umsetzung von Strategien wie Qualitätsprüfung, Fehlervorhersage und Qualitätsverbesserung kann die stabile Qualität der Produkte sichergestellt und Probleme im Produktionsprozess rechtzeitig erkannt und gelöst werden.

Kontinuierliche Verbesserung:

Die Gestaltung und Optimierung flexibler Fertigungssysteme ist ein Prozess der kontinuierlichen Verbesserung. Unternehmen sollten flexible Fertigungssysteme kontinuierlich an die tatsächlichen Produktions- und Marktveränderungen anpassen und optimieren, um sich an veränderte Bedürfnisse anzupassen.

Durch die oben genannten Methoden kann die Hardware- und Baustoffindustrie das flexible Design automatisierter Produktionslinien realisieren, die Produktionseffizienz und -flexibilität verbessern und die Marktnachfrage besser erfüllen.