Die genaue Messung der Neigung eines Objekts ist in vielen Branchen von entscheidender Bedeutung,...

Mehr lesenProduktserie

-

- Standardisierte automatisierte Produktionslinie

- - Intelligente digitale Fabrik

- - Chip-Halbleiterausrüstung

- - Automatisierte Produktionslinie nach neuem Energiestandard

- - Neue Energie-Lithiumbatterieausrüstung

- - Vollautomatische Kreissägemaschine

- - Widerstandsschweißgeräte

- - Trägerbandformmaschine

- - Kabelbaummaschine

- - Physikalisches Entkalkungsgerät

-

- Nicht standardmäßige automatisierte Produktionslinie

- - Nicht standardmäßige automatisierte Produktionslinie für die industrielle Elektrogeräteindustrie

- - Automatisierte Produktionslinie für Energiespeicherung

- - Nicht standardmäßige automatisierte Produktionslinien für die Automobilindustrie

- - Nicht standardmäßige automatisierte Produktionslinie für die Lebensmittel- und Getränkeindustrie

- - Nicht standardmäßige Automatisierung in der chemischen Industrie

- - Nicht standardmäßige automatisierte Produktionslinie für die Haushaltsgeräteindustrie

- - Automatisierte Produktionslinie für die Hardware- und Baustoffindustrie

- - Nicht standardmäßige automatisierte Produktionslinie für die neue Energiebranche

- - Nicht standardmäßige automatisierte Produktionslinien für die Unterhaltungselektronikindustrie

Mass angefertigt Nicht standardmäßige automatisierte Produktionslinie für die neue Energiebranche

Spezialisiert auf Forschung und Entwicklung, Transformation und Produktion von industriellen Automatisierungsgeräten und nicht standardmäßigen Produkten

Automatisierungsgeräte. wir sind

Lieferant von Hochpräzisionsautomaten und Hersteller kundenspezifischer Industrieautomaten, Fabrik.

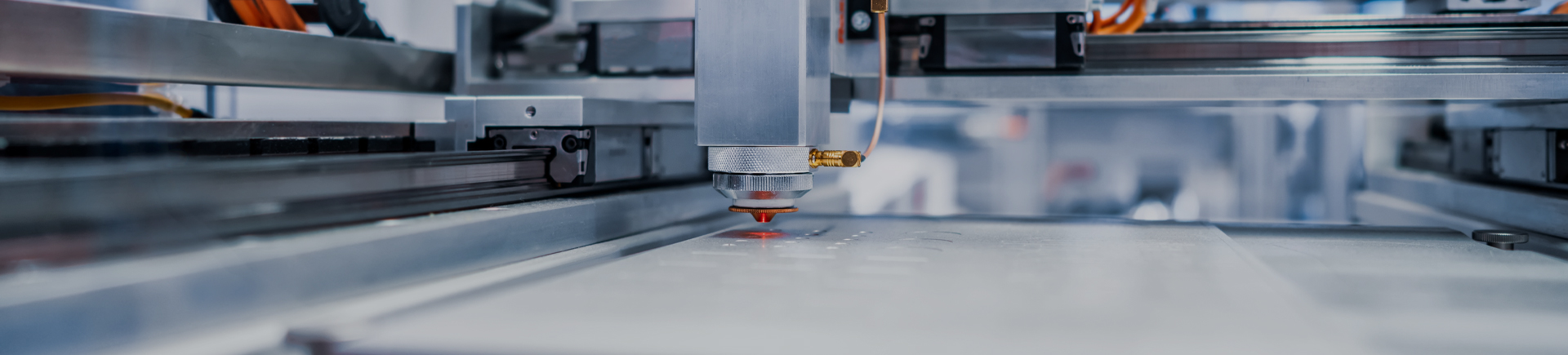

Das Unternehmen ist mit Dutzenden von Präzisionsverarbeitungsgeräten zum Bearbeiten, Schneiden und Schweißen usw. ausgestattet und beschäftigt derzeit mehr als 20 Konstrukteure, 5 Software- und SPS-Elektroingenieure, 3 Inspektoren und 16 wichtige CNC-Techniker.-

-

Die effiziente Übertragung und Verteilung von Elektrizität ist in den riesigen Netzwerken der mod...

Mehr lesen -

Inmitten der Beschleunigung der Globalisierung und der zunehmenden Häufigkeit verschiedener Aktiv...

Mehr lesen -

Das Schleifen spielt eine entscheidende Rolle bei zahlreichen modernen industriellen Produktionsp...

Mehr lesen -

I. Einführung Haben Sie jemals angehalten, um das komplizierte Netzwerk von Drähten zu berücks...

Mehr lesen

Wie lässt sich im modularen Design der Modulteilungsstandard nicht standardmäßiger automatisierter Produktionslinien in der neuen Energiebranche bestimmen?

Beim modularen Design ist die Bestimmung des Modulteilungsstandards nicht standardmäßiger automatisierter Produktionslinien in der neuen Energiebranche ein entscheidender Schritt. Im Folgenden sind einige empfohlene Methoden zur Bestimmung des Modulteilungsstandards aufgeführt:

Funktionale Anforderungsanalyse:

Analysieren Sie zunächst den Produktionsprozess neuer Energieprodukte eingehend und identifizieren Sie die Schlüsselfunktionen und Abläufe jeder Produktionsstufe.

Teilen Sie gemäß diesen Funktionsanforderungen zunächst Module mit unabhängigen Funktionen und relativ unabhängigen Funktionen auf.

Prozessablaufoptimierung:

Bei der Modulaufteilung sollte der Prozessablauf der Produktionslinie so weit wie möglich optimiert werden, um unnötige Schritte und Wartezeiten zu reduzieren.

Die Aufteilung der Module soll den reibungslosen Ablauf des Prozessablaufs begünstigen und die Produktionseffizienz verbessern.

Gerätekompatibilität:

Berücksichtigen Sie die Kompatibilität der Geräte innerhalb des Moduls, um sicherzustellen, dass Geräte zwischen verschiedenen Modulen nahtlos verbunden werden können, um einen schnellen Austausch und eine schnelle Aufrüstung zu ermöglichen.

Bei der Geräteauswahl sollten Geräte mit standardisierten Schnittstellen und Kommunikationsprotokollen Vorrang haben.

Wartung und Upgrade:

Bei der Aufteilung der Module sollte die Bequemlichkeit der Wartung und Aktualisierung berücksichtigt werden. Es sollten klare Grenzen zwischen den Modulen bestehen, um separate Wartung und Upgrades zu erleichtern.

Wählen Sie vorzugsweise Geräte mit modularem Aufbau und einfacher Wartung und Aufrüstung.

Skalierbarkeit: Angesichts der rasanten Technologieentwicklung in der neuen Energiebranche und der Veränderungen der Marktnachfrage sollte die Aufteilung der Module ein gewisses Maß an Skalierbarkeit aufweisen. Module sollten leicht vergrößert oder verkleinert werden können, um den Produktionsanforderungen unterschiedlicher Größenordnungen und Typen gerecht zu werden. Sicherheit und Umweltschutz: Bei der Modulaufteilung müssen auch die Sicherheits- und Umweltschutzanforderungen der Produktionslinie berücksichtigt werden. Stellen Sie sicher, dass jedes Modul während des Betriebs den relevanten Normen und Vorschriften entspricht. Die Festlegung der Modulteilungsstandards für nicht standardmäßige automatisierte Produktionslinien in der neuen Energiebranche erfordert eine umfassende Berücksichtigung funktionaler Anforderungen, Prozessabläufe, Gerätekompatibilität, Wartung und Upgrades, Skalierbarkeit, Sicherheit und Umweltschutz. Durch eine sinnvolle Modulaufteilung können die Flexibilität, Effizienz und Zuverlässigkeit der Produktionslinie verbessert werden, um den schnellen Entwicklungsanforderungen der neuen Energiebranche gerecht zu werden.

Welche Schlüsselrolle spielt das intelligente Steuerungssystem in den nicht standardmäßigen automatisierten Produktionslinien in der neuen Energiebranche?

Intelligente Steuerungssysteme spielen in nicht standardmäßigen automatisierten Produktionslinien in der neuen Energiebranche eine entscheidende Rolle, was sich vor allem in den folgenden Aspekten widerspiegelt:

Produktivität steigern:

Das intelligente Steuerungssystem kann den Produktionsprozess basierend auf voreingestellten Steuerungsstrategien und Algorithmen automatisch steuern und anpassen. Diese Art der Automatisierung und des intelligenten Managements ermöglicht einen kontinuierlichen und effizienten Betrieb der Produktionslinie und verbessert so die Produktionseffizienz erheblich.

Herstellungskosten reduzieren:

Durch die Überwachung des Betriebsstatus der Produktionslinie in Echtzeit kann das intelligente Steuerungssystem Produktionsparameter und Produktionsstrategien automatisch an die tatsächlichen Bedingungen anpassen und so den Energie- und Rohstoffverbrauch reduzieren. Darüber hinaus können durch die Reduzierung von durch menschliche Faktoren verursachten Fehlern und Verlusten auch die Produktionskosten weiter gesenkt werden.

Produktqualität verbessern:

Das intelligente Steuerungssystem kann alle Aspekte des Produktionsprozesses genau steuern und überwachen, um Produktkonsistenz und -stabilität sicherzustellen. Es kann Abweichungen im Produktionsprozess rechtzeitig erkennen und korrigieren und so Probleme mit der Produktqualität vermeiden.

Erhöhte Sicherheit:

Das intelligente Steuerungssystem kann den Betriebsstatus der Produktionslinie in Echtzeit überwachen. Sobald eine Auffälligkeit entdeckt wird, kann sofort ein Alarm ausgelöst und entsprechende Maßnahmen ergriffen werden, um Unfälle und Unfälle zu vermeiden. Dieser Echtzeitüberwachungs- und Frühwarnmechanismus kann die Sicherheit der Produktionslinie erheblich verbessern.

Produktionsprozess optimieren:

Das intelligente Steuerungssystem kann durch Datenanalyse und Vorhersage den Produktionsprozess optimieren und Engpässe und Verschwendung im Produktionsprozess reduzieren. Diese Optimierung verbessert nicht nur die Produktionseffizienz, sondern senkt auch die Produktionskosten und steigert die Wettbewerbsfähigkeit der Unternehmen.

Intelligente Steuerungssysteme spielen eine Schlüsselrolle bei der Verbesserung der Produktionseffizienz, der Senkung der Produktionskosten, der Verbesserung der Produktqualität, der Erhöhung der Sicherheit und der Optimierung von Produktionsprozessen in nicht standardmäßigen automatisierten Produktionslinien in der neuen Energiebranche. Dies ist eine wichtige Garantie für die Realisierung eines effizienten, stabilen und sicheren Betriebs nicht standardmäßiger automatisierter Produktionslinien in der neuen Energiebranche.