Die genaue Messung der Neigung eines Objekts ist in vielen Branchen von entscheidender Bedeutung,...

Mehr lesenProduktserie

-

- Standardisierte automatisierte Produktionslinie

- - Intelligente digitale Fabrik

- - Chip-Halbleiterausrüstung

- - Automatisierte Produktionslinie nach neuem Energiestandard

- - Neue Energie-Lithiumbatterieausrüstung

- - Vollautomatische Kreissägemaschine

- - Widerstandsschweißgeräte

- - Trägerbandformmaschine

- - Kabelbaummaschine

- - Physikalisches Entkalkungsgerät

-

- Nicht standardmäßige automatisierte Produktionslinie

- - Nicht standardmäßige automatisierte Produktionslinie für die industrielle Elektrogeräteindustrie

- - Automatisierte Produktionslinie für Energiespeicherung

- - Nicht standardmäßige automatisierte Produktionslinien für die Automobilindustrie

- - Nicht standardmäßige automatisierte Produktionslinie für die Lebensmittel- und Getränkeindustrie

- - Nicht standardmäßige Automatisierung in der chemischen Industrie

- - Nicht standardmäßige automatisierte Produktionslinie für die Haushaltsgeräteindustrie

- - Automatisierte Produktionslinie für die Hardware- und Baustoffindustrie

- - Nicht standardmäßige automatisierte Produktionslinie für die neue Energiebranche

- - Nicht standardmäßige automatisierte Produktionslinien für die Unterhaltungselektronikindustrie

Mass angefertigt Automatische Trägerbandformmaschine

Die Trägerbandformmaschine ist ein mechanisches Gerät, das rollenförmiges Folienmaterial in einen Trägerbandkasten mit einer bestimmten Breite und Tiefe drückt. Es wird häufig in der Mikroelektronik, Halbleiterindustrie, elektronischen Komponenten und anderen Branchen eingesetzt. Die Trägerbandformmaschine verfügt über eine Produktionsgeschwindigkeit und kann eine große Menge an Trägerbandformarbeiten in kurzer Zeit erledigen. Die Trägerbandformmaschine kann eine extrem hohe Präzision gewährleisten, sodass das geformte Trägerband die strengen Anforderungen der Kunden erfüllen und die Qualität des Produkts sicherstellen kann. Qualität und Stabilität; Die Ausrüstung verfügt über eine stabile Leistung und kann bei langfristigem Dauerbetrieb eine stabile Formqualität und -effizienz aufrechterhalten, wodurch Produktionsunterbrechungen aufgrund von Ausrüstungsproblemen reduziert werden. Die Bedienung der Trägerbandformmaschine ist relativ einfach und das Be- und Entladen der Form ist sehr bequem. Die Einstellungen sind sehr bequem und erleichtern dem Bediener den Einstieg.

Spezialisiert auf Forschung und Entwicklung, Transformation und Produktion von industriellen Automatisierungsgeräten und nicht standardmäßigen Produkten

Automatisierungsgeräte. wir sind

Lieferant von Hochpräzisionsautomaten und Hersteller kundenspezifischer Industrieautomaten, Fabrik.

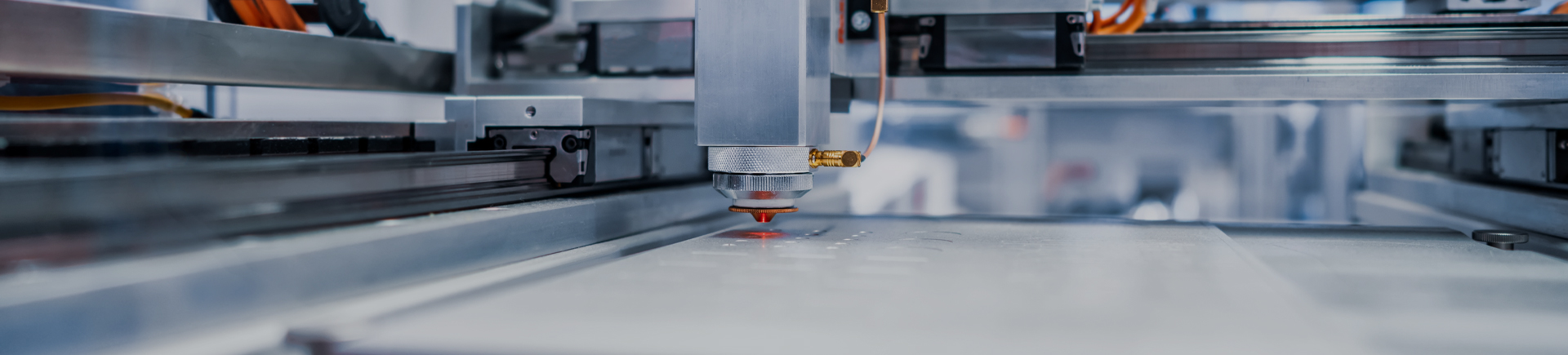

Das Unternehmen ist mit Dutzenden von Präzisionsverarbeitungsgeräten zum Bearbeiten, Schneiden und Schweißen usw. ausgestattet und beschäftigt derzeit mehr als 20 Konstrukteure, 5 Software- und SPS-Elektroingenieure, 3 Inspektoren und 16 wichtige CNC-Techniker.-

-

Die effiziente Übertragung und Verteilung von Elektrizität ist in den riesigen Netzwerken der mod...

Mehr lesen -

Inmitten der Beschleunigung der Globalisierung und der zunehmenden Häufigkeit verschiedener Aktiv...

Mehr lesen -

Das Schleifen spielt eine entscheidende Rolle bei zahlreichen modernen industriellen Produktionsp...

Mehr lesen -

I. Einführung Haben Sie jemals angehalten, um das komplizierte Netzwerk von Drähten zu berücks...

Mehr lesen

Wie stellen Hersteller von Bandformmaschinen sicher, dass Bandformmaschinen während der Hochgeschwindigkeitsproduktion eine genaue Positionierung und Formung erreichen können?

Fortschrittliches Formendesign:

Die Formform ist eine Schlüsselkomponente der Bandformmaschine, die die Form, Größe und Qualität des Endprodukts bestimmt. Die Hersteller werden hochpräzise Verarbeitungstechnologie einsetzen, um die Genauigkeit und Haltbarkeit der Form sicherzustellen.

Die Fließfähigkeit des Materials und die Schrumpfungsrate nach der Umformung werden bei der Konstruktion berücksichtigt, um einen genaueren Umformeffekt zu erzielen.

Hochpräzises Positionierungssystem:

Um eine schnelle und genaue Positionierung zu erreichen, werden Hersteller Hochgeschwindigkeits-Präzisionspositionierungsplattformtechnologien wie die Linearmotor-Direktantriebstechnologie verwenden.

Das Positionierungssystem muss über eine hohe Geschwindigkeit, hohe Beschleunigung, hohe Positionierungsgenauigkeit und Stabilität verfügen, um eine genaue Formung und Positionierung während der Hochgeschwindigkeitsproduktion zu gewährleisten.

Erweitertes Steuerungssystem:

Das Steuerungssystem ist das Herzstück der Bandformmaschine und verantwortlich für die Überwachung und Steuerung des gesamten Formprozesses.

Hersteller werden fortschrittliche Steuerungsalgorithmen und Sensortechnologie verwenden, um Temperatur, Druck, Geschwindigkeit und Betriebsstatus jedes Mechanismus im Umformprozess in Echtzeit zu überwachen und anzupassen, um die Stabilität und Genauigkeit des Umformprozesses sicherzustellen.

Kühlgerät und Temperaturregelung:

Das Kühlgerät ist ein wichtiger Bestandteil zur Gewährleistung der Produktqualität und -leistung. Hersteller nutzen wirksame Kühlmethoden wie Wasserkühlung oder Luftkühlung, um die Temperatur und Formstabilität des Produkts nach dem Formen zu kontrollieren.

Das Temperaturkontrollsystem überwacht und passt die Temperatur während des Formvorgangs in Echtzeit an, um sicherzustellen, dass das Material im optimalen Temperaturbereich geformt wird.

Qualitätskontrolle der Rohstoffe:

Die Qualität der Rohstoffe wirkt sich direkt auf die Leistung und Qualität des Endprodukts aus. Die Hersteller prüfen und testen die Rohstoffe streng, um sicherzustellen, dass sie den Produktionsanforderungen entsprechen.

Regelmäßige Wartung und Kalibrierung:

Die Hersteller erstellen regelmäßige Wartungs- und Kalibrierungspläne, um die Stabilität und Genauigkeit der Geräte sicherzustellen.

Die Wartung umfasst Routinevorgänge wie Reinigen, Schmieren und Festziehen sowie fortgeschrittene Vorgänge wie den Austausch verschlissener Teile und die Kalibrierung der Gerätegenauigkeit.

Welche Empfehlungen geben Anbieter von Trägerformmaschinen, wenn die Ausrüstung ausfällt oder gewartet werden muss?

Tägliche Wartung:

Im Mittelpunkt der täglichen Wartung steht das Reinigen, Festziehen, Einstellen und Schmieren.

Die tägliche Wartung sollte während der Arbeit und nach Erhalt der Maschine vor jeder Schicht durchgeführt werden.

Diese Arbeiten sollten vom Bediener der Edelstahl-Federblechformmaschine selbstständig durchgeführt werden.

Regelmäßige Wartung:

Gemäß den Wartungsanforderungen mechanischer Geräte werden regelmäßige Inspektionen nach den angegebenen Betriebsstunden oder Kilometern durchgeführt.

Die regelmäßige Wartung sollte Versiegelung, Reparatur, Deaktivierungsreparatur, Begehung und Wartung sowie saisonale Wartung umfassen.

Professionelle Wartungsvorschläge:

Bei einigen komplexen Fehlern wird empfohlen, die Hilfe professioneller Techniker in Anspruch zu nehmen, um die Qualität und Effizienz der Wartung sicherzustellen.

Fehlerbehandlung:

Für verschiedene Arten von Fehlern, wie z. B. Düsenverstopfung, Ausfall der Temperaturregelung, Ausfall des Übertragungssystems und Schimmelschäden, stellt der Lieferant entsprechende Wartungsmethoden zur Verfügung.

Beispielsweise kann eine Düsenverstopfung durch Reinigen oder Austauschen der Düse behoben werden; Ein Ausfall der Temperaturregelung erfordert eine Überprüfung des Temperaturregelungsinstruments und eine Reinigung des Kühlers. Bei einem Ausfall des Übertragungssystems müssen Komponenten wie Motoren, Untersetzungsgetriebe und Ketten überprüft werden. Schimmelschäden müssen möglicherweise repariert oder ersetzt werden.